การตรวจสอบกฎการออกแบบ DFM สำหรับการประกอบ PCB

มุมมอง: 0 ผู้แต่ง: ไซต์บรรณาธิการเผยแพร่เวลา: 2025-08-06 Origin: เว็บไซต์

สอบถาม

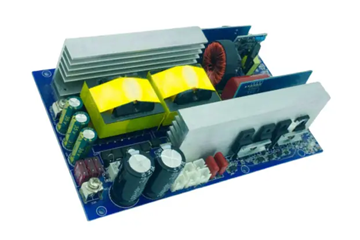

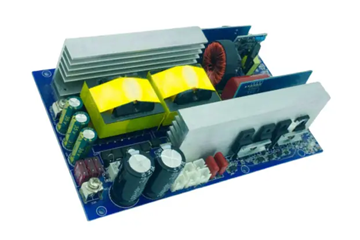

การตรวจสอบกฎการออกแบบ DFM สำหรับการประกอบ PCB: สร้างความมั่นใจในความสามารถในการผลิตและความน่าเชื่อถือ

Design for Manufacturability (DFM) เป็นระยะที่สำคัญในการพัฒนา PCB ที่เชื่อมความตั้งใจในการออกแบบด้วยความเป็นจริงในการผลิต ด้วยการระบุปัญหาที่อาจเกิดขึ้นก่อนกำหนด DFM จะลดการทำงานซ้ำค่าใช้จ่ายที่ลดลงและเร่งเวลาสู่ตลาด ด้านล่างเป็นพื้นที่สำคัญที่กฎ DFM เพิ่มประสิทธิภาพกระบวนการประกอบ PCB โดยมุ่งเน้นไปที่การบัดกรีการจัดวางส่วนประกอบและข้อ จำกัด เลย์เอาต์

ความเข้ากันได้ของการบัดกรี: การลดข้อบกพร่องในระหว่างการประกอบ

ข้อบกพร่องที่เกี่ยวข้องกับการบัดกรีของการประกอบบัญชีสำหรับส่วนสำคัญของความล้มเหลวของการประกอบ PCB ทำให้การตรวจสอบ DFM จำเป็นสำหรับการสร้างข้อต่อที่เชื่อถือได้ การพิจารณาเบื้องต้นอย่างหนึ่งคือเรขาคณิตของแผ่น PAD ซึ่งจะต้องสอดคล้องกับรูปแบบการเลิกจ้างส่วนประกอบ สำหรับอุปกรณ์ที่ติดตั้งบนพื้นผิว (SMDS) ขนาดของแผ่นควรรองรับการพิมพ์บัดกรี, พฤติกรรมการรีมอนและข้อกำหนดการตรวจสอบ แผ่นรองที่มีขนาดใหญ่อาจนำไปสู่ Tombstoning ซึ่งส่วนประกอบเอียงเนื่องจากการหลอมละลายที่ไม่สม่ำเสมอ

การออกแบบผ่านทางแพดแม้ว่าจะมีประโยชน์สำหรับเลย์เอาต์ที่มีความหนาแน่นสูง แต่แนะนำความท้าทายในการบัดกรี Vias ที่วางไว้ใต้แผ่นรอง SMD สามารถประสานกันได้ในระหว่างการรีมอนทำให้เกิดช่องว่างหรือวงจรเปิด กฎ DFM มักจะแนะนำการกำหนด vias ด้วยอีพ็อกซี่ที่ไม่ได้รับการปรับตัวหรือเติมวัสดุนำไฟฟ้าเพื่อป้องกันปัญหานี้ นอกจากนี้รูปแบบการบรรเทาความร้อนสำหรับส่วนประกอบผ่านหลุมจะต้องปรับสมดุลการกระจายความร้อนในระหว่างการบัดกรีด้วยความแข็งแรงเชิงกล การบรรเทาที่ออกแบบมาไม่ดีอาจนำไปสู่แผ่นยกหรือข้อต่อที่ไม่สมบูรณ์ภายใต้ความเครียดจากความร้อน

แอปพลิเคชันหน้ากากประสานงานยังอยู่ภายใต้การตรวจสอบ DFM การเปิดหน้ากากควรเปิดเผยแผ่นรองอย่างแม่นยำโดยไม่ต้องรุกล้ำในร่องรอยหรือความแปรปรวนที่อยู่ติดกันเนื่องจากหน้ากากส่วนเกินสามารถยับยั้งการไหลของประสานหรือสร้างการเชื่อมต่อไฟฟ้าที่ไม่ได้ตั้งใจ สำหรับส่วนประกอบที่ดีของสนามแผ่นรองที่กำหนดหน้ากาก-ที่ซึ่งการเปิดหน้ากากนั้นเล็กกว่าแผ่นรอง-เพิ่มความแม่นยำในการจัดตำแหน่งและลดความเสี่ยงในการเชื่อม

การจัดวางส่วนประกอบและการกวาดล้าง: การหลีกเลี่ยงการรบกวนทางกายภาพ

ที่มีประสิทธิภาพการจัดวางส่วนประกอบช่วยให้มั่นใจได้ว่าอุปกรณ์ประกอบอัตโนมัติทำงานได้อย่างราบรื่นในขณะที่ป้องกันความขัดแย้งทางกล DFM ตรวจสอบตรวจสอบว่าองค์ประกอบส่วนประกอบขั้วและทิศทางตรงกับความสามารถของเครื่องประกอบ ตัวอย่างเช่นส่วนประกอบโพลาไรซ์เช่นไดโอดหรือตัวเก็บประจุอิเล็กโทรไลต์จะต้องจัดแนวด้วยทิศทางของตัวเลือกการเลือกและสถานที่เพื่อหลีกเลี่ยงการประกอบผิดพลาด ในทำนองเดียวกันส่วนประกอบที่มีโปรไฟล์สูงเช่นตัวเชื่อมต่อหรือตัวเหนี่ยวนำจำเป็นต้องมีการกวาดล้างอย่างเพียงพอจากชิ้นส่วนที่อยู่ใกล้เคียงเพื่อป้องกันการชนระหว่างการจัดการหรือการดำเนินการ

Keepout Zones รอบ ๆ พื้นที่ที่มีความละเอียดอ่อนเช่นเสาอากาศหรือร่องรอยแรงดันสูงเป็นสิ่งสำคัญอีกอย่างหนึ่ง โซนเหล่านี้ป้องกันการรบกวนด้วยคลื่นแม่เหล็กไฟฟ้า (EMI) หรือ arcing โดยการรักษาระยะทางที่ปลอดภัยระหว่างส่วนประกอบและองค์ประกอบนำไฟฟ้า ตัวอย่างเช่นการวางสวิตช์โลหะที่ทำจากโลหะใกล้กับร่องรอย RF เกินไปอาจลดความสมบูรณ์ของสัญญาณในขณะที่ระยะห่างไม่เพียงพอระหว่างแผ่นแรงดันไฟฟ้าสูงเสี่ยงต่อการสลายตัวทางไฟฟ้า

การจัดการความร้อนยังมีอิทธิพลต่อการตัดสินใจตำแหน่ง ส่วนประกอบที่สร้างความร้อนเช่นทรานซิสเตอร์พลังงานหรือตัวควบคุมแรงดันไฟฟ้าควรอยู่ในตำแหน่งเพื่อให้การไหลเวียนของอากาศหรือเส้นทางการกระจายความร้อน กฎ DFM อาจระบุระยะทางขั้นต่ำระหว่างส่วนประกอบดังกล่าวและชิ้นส่วนที่ไวต่อความร้อนเช่นแบตเตอรี่หรือเซ็นเซอร์ MEMS เพื่อหลีกเลี่ยงความเสียหายทางความร้อน

ข้อ จำกัด เลย์เอาต์: การปรับสมดุลความหนาแน่นและความเป็นไปได้ของการประกอบ

เค้าโครง PCB ที่มีความหนาแน่นสูงต้องการการปฏิบัติตามแนวทาง DFM อย่างระมัดระวังเพื่อหลีกเลี่ยงข้อผิดพลาดในการผลิต กฎความกว้างและการเว้นระยะห่างจากการตรวจสอบความมั่นใจในแอปพลิเคชันมาสก์และกระบวนการแกะสลักสามารถแก้ไขคุณสมบัติที่ดีได้โดยไม่ต้องมีกางเกงขาสั้นหรือเปิด ตัวอย่างเช่นร่องรอยที่แคบกว่าความสามารถขั้นต่ำของผู้ผลิตอาจแตกหักในระหว่างการแกะสลักในขณะที่ระยะห่างไม่เพียงพอระหว่างร่องรอยเพิ่มความเสี่ยงของการเชื่อมต่อการบัดกรีในระหว่างการรีมอน

ขนาดรูเจาะและอัตราส่วนอสังหาริมทรัพย์มีความสำคัญเท่าเทียมกัน หลุมที่มีขนาดเล็กเกินไปสำหรับเส้นผ่านศูนย์กลางบิตสว่านที่เลือกอาจทำให้เครื่องมือแตกหักหรือการเยื้องศูนย์ในขณะที่รูลึกมากเกินไป (อัตราส่วนสูง) ท้าทายการชุบความสม่ำเสมอและความสมบูรณ์ทางกล การตรวจสอบ DFM มักจะบังคับใช้อัตราส่วนภาพสูงสุดตามวัสดุและความหนาของ PCB เพื่อรับประกันความน่าเชื่อถือผ่านการก่อตัว

กลยุทธ์การทำพาเนลยังอยู่ภายใต้การกำกับดูแล DFM การจัดเรียง PCB หลายตัวบนแผงการผลิตเกี่ยวข้องกับการเพิ่มระยะห่างสำหรับเครื่องมือ depaneling เช่นเราเตอร์หรือเครื่องทำคะแนน V ระยะห่างที่ไม่เพียงพออาจสร้างความเสียหายให้กับบอร์ดที่อยู่ติดกันในระหว่างการแยกในขณะที่ระยะห่างที่มากเกินไปของเสียวัสดุและเพิ่มค่าใช้จ่าย กฎ DFM มักจะกำหนดความกว้างของเส้นขอบขั้นต่ำและขนาดแท็บ breakaway เพื่อปรับปรุงกระบวนการนี้

เครื่องมือ DFM อัตโนมัติ: การเพิ่มความแม่นยำและประสิทธิภาพ

การวิเคราะห์ DFM ที่ทันสมัยขึ้นอยู่กับเครื่องมือซอฟต์แวร์ที่รวมเข้ากับแพลตฟอร์มการออกแบบ PCB เพื่อตรวจสอบกฎอัตโนมัติ เครื่องมือเหล่านี้จำลองกระบวนการประกอบการละเมิดการตั้งค่าสถานะแบบเรียลไทม์และแนะนำการดำเนินการแก้ไข ตัวอย่างเช่นหากร่องรอยอยู่ใกล้กับขอบแผ่นมากเกินไปซอฟต์แวร์อาจแนะนำให้ปรับการกำหนดเส้นทางการติดตามหรือเรขาคณิตแผ่น โซลูชัน DFM อัตโนมัติยังรองรับชุดกฎที่กำหนดเองที่ปรับให้เหมาะกับความสามารถของผู้ผลิตเฉพาะเพื่อให้มั่นใจว่าการออกแบบสอดคล้องกับขีด จำกัด ของอุปกรณ์

การทำงานร่วมกันระหว่างนักออกแบบและผู้ผลิตเป็นอีกแง่มุมหนึ่งของการใช้งาน DFM ที่มีประสิทธิภาพ การแบ่งปันรายงาน DFM ในระหว่างขั้นตอนการออกแบบช่วยให้ผู้ผลิตให้ข้อเสนอแนะเกี่ยวกับข้อ จำกัด เฉพาะของกระบวนการเช่นความคลาดเคลื่อนการพิมพ์บัดกรีหรือข้อ จำกัด ในการจัดการส่วนประกอบ วิธีการวนซ้ำนี้ช่วยลดการทำซ้ำและเร่งการเปลี่ยนจากการออกแบบเป็นการผลิต

โดยการจัดลำดับความสำคัญความเข้ากันได้ของการบัดกรีการจัดวางส่วนประกอบและข้อ จำกัด เลย์เอาต์การตรวจสอบ DFM จะช่วยลดความเสี่ยงที่เกิดขึ้นในชุดประกอบ PCB เครื่องมืออัตโนมัติและการทำงานร่วมกันข้ามสาขาวิชาช่วยเพิ่มกระบวนการนี้ช่วยให้นักออกแบบสามารถสร้าง PCB ที่มีทั้งการใช้งานและเป็นไปได้ในการผลิต