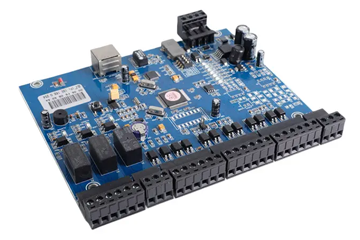

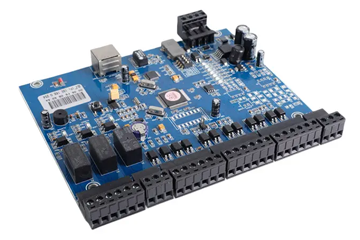

การตรวจสอบรังสีเอกซ์สำหรับการวิเคราะห์ร่วมกันประสานในชุด PCB

มุมมอง: 0 ผู้แต่ง: ไซต์บรรณาธิการเผยแพร่เวลา: 2025-09-01 ต้นกำเนิด: เว็บไซต์

สอบถาม

การตรวจสอบรังสีเอกซ์สำหรับการวิเคราะห์ร่วมกันประสานในชุด PCB: หลักการและแอปพลิเคชัน

การตรวจสอบรังสีเอกซ์ได้กลายเป็นเครื่องมือสำคัญสำหรับการวิเคราะห์ข้อต่อประสานในชุด PCB โดยเฉพาะอย่างยิ่งในการตรวจจับข้อบกพร่องที่ซ่อนอยู่ซึ่งวิธีการทางแสงแบบดั้งเดิมไม่สามารถระบุได้ ด้วยการเจาะผ่านชั้นของวัสดุเทคโนโลยี X-ray ให้การถ่ายภาพที่ไม่ทำลายและมีความละเอียดสูงของโครงสร้างภายในเพื่อให้มั่นใจถึงความน่าเชื่อถือในการผลิตอุปกรณ์อิเล็กทรอนิกส์ที่ซับซ้อน บทความนี้สำรวจฐานรากทางเทคนิคของการตรวจสอบ X-ray และแอพพลิเคชั่นที่หลากหลายในการควบคุมคุณภาพร่วมกับการประสาน

วิธีการตรวจสอบ X-ray ทำงานอย่างไร: การถ่ายภาพและกลไกการตรวจจับข้อบกพร่อง

ระบบ X-ray ใช้รังสีควบคุมเพื่อจับภาพหน้าตัดของ PCBs ช่วยให้การวิเคราะห์รายละเอียดของข้อต่อประสานใต้ส่วนประกอบ หลักการสำคัญ ได้แก่ :

1. การสร้างรังสีเอกซ์และการเจาะ

รังสีเอกซ์ผลิตโดยการเร่งอิเล็กตรอนและชนกับวัสดุเป้าหมายโดยทั่วไปจะเป็นทังสเตน รังสีที่เกิดขึ้นผ่าน PCB โดยมีวัสดุหนาแน่นเช่นบัดกรีดูดซับรังสีเอกซ์มากกว่าสารที่เบากว่าเช่นพลาสติกหรืออากาศ การดูดซับที่แตกต่างนี้สร้างความคมชัดในภาพสุดท้ายเน้นช่องว่างรอยแตกหรือการประสานไม่เพียงพอ

2. เทคนิคการปรับปรุงภาพ

เพื่อปรับปรุงการมองเห็นข้อบกพร่องระบบเอ็กซเรย์ใช้วิธีการประมวลผลขั้นสูง:

Digital Radiography (DR): แปลงสัญญาณเอ็กซเรย์โดยตรงเป็นภาพดิจิตอลโดยให้การตรวจสอบแบบเรียลไทม์ด้วยความคมชัดและความสว่างที่ปรับได้

คอมพิวเตอร์เอกซ์เรย์ (CT): สร้างโมเดล 3 มิติขึ้นมาใหม่จากการคาดการณ์เอ็กซเรย์ 2D หลายรายการทำให้การวิเคราะห์ปริมาตรของข้อต่อประสาน สิ่งนี้มีประโยชน์อย่างยิ่งสำหรับแพ็คเกจที่ซับซ้อนเช่น BGA หรือ QFN

อัลกอริทึมการตรวจจับขอบ: ระบุการเปลี่ยนแปลงอย่างฉับพลันของความหนาแน่นเช่นขอบเขตระหว่างลูกบอลประสานและแผ่นเพื่อหาปริมาณรูปร่างร่วมและการจัดตำแหน่ง

3. การพิจารณาความปลอดภัยและการปฏิบัติตามกฎระเบียบการ

ตรวจสอบ X-ray ต้องใช้การยึดมั่นอย่างเข้มงวดกับโปรโตคอลความปลอดภัยของรังสีรวมถึงการป้องกันการเชื่อมต่อและการฝึกอบรมผู้ปฏิบัติงาน ระบบสมัยใหม่รวมเอาสิ่งกีดขวางที่เรียงรายไปด้วยตะกั่วและกลไกการปิดอัตโนมัติเพื่อลดความเสี่ยงในการรับแสง

แอปพลิเคชั่นของการตรวจสอบ X-ray ในการวิเคราะห์ร่วมกันการวิเคราะห์

เทคโนโลยี X-ray ถูกนำไปใช้ในขั้นตอนการประกอบ PCB ต่างๆเพื่อให้แน่ใจว่ามีความสมบูรณ์ของการประสานร่วมกัน

1. การตรวจจับข้อบกพร่องที่ซ่อนอยู่ในส่วนประกอบของแพ็คเกจความหนาแน่นสูง

เช่นอาร์เรย์กริดบอล (BGAs), แพ็คเกจชิพชิป (CSPS), และรูปสี่เหลี่ยมแบนไม่มีผู้นำ (QFNs) ข้อต่อบัดกรีบัดกรีใต้ร่างกายของพวกเขาทำให้วิธีการตรวจสอบแบบดั้งเดิมไม่มีประสิทธิภาพ การตรวจสอบ X-ray เปิดเผย:

โมฆะ: กระเป๋าอากาศที่ติดอยู่ภายในลูกบอลประสานซึ่งสามารถลดความแข็งแรงเชิงกลและการนำความร้อน มาตรฐานอุตสาหกรรมมักจะระบุเปอร์เซ็นต์โมฆะสูงสุดสำหรับความน่าเชื่อถือ

การเชื่อม: การเชื่อมต่อประสานที่ไม่ได้ตั้งใจระหว่างแผ่นรองที่อยู่ติดกันซึ่งอาจทำให้เกิดการลัดวงจร

ข้อบกพร่องของ head-in-pillow (HIP): เกิดขึ้นเมื่อการประสานไม่สามารถนำส่วนประกอบเปียกไปได้อย่างถูกต้องสร้างอินเทอร์เฟซที่อ่อนแอต่อความล้มเหลวภายใต้การปั่นจักรยานด้วยความร้อน

2. การตรวจสอบส่วนประกอบผ่านหลุม

สำหรับส่วนประกอบที่นำไปสู่การตรวจสอบการตรวจสอบรังสีเอกซ์สำหรับ:

การเติมประสานที่ไม่เพียงพอ: ทำให้มั่นใจได้ว่าการชุบผ่านหลุม (PTHs) จะถูกเติมเต็มอย่างสมบูรณ์ป้องกันวงจรเปิด

ผู้นำที่ไม่ตรงแนว: ตรวจสอบว่าตะกั่วนั้นอยู่กึ่งกลางภายในหลุมหลีกเลี่ยงความเข้มข้นของความเครียดที่อาจนำไปสู่การแตกร้าว

ข้อต่อประสานเย็น: ระบุข้อต่อที่มีการเปียกที่ไม่ดีมักจะมีลักษณะที่ดูหยาบหรือละเอียดในภาพเอ็กซ์เรย์

3. การเพิ่มประสิทธิภาพกระบวนการและการวิเคราะห์รูทสาเหตุ

ข้อมูลเอ็กซเรย์ให้ข้อมูลเชิงลึกที่สามารถดำเนินการได้สำหรับการปรับปรุงกระบวนการประกอบ:

การปรับโปรไฟล์ Reflow: โดยการวิเคราะห์การกระจายโมฆะในหลาย PCB ผู้ผลิตสามารถเพิ่มประสิทธิภาพโปรไฟล์อุณหภูมิเพื่อลดการกักเก็บก๊าซในระหว่างการบัดกรี

การปรับปรุงการออกแบบ stencil: การระบุรูปแบบการสะสมที่ไม่สอดคล้องกันของการสะสมช่วยปรับแต่งรูรับแสงลายฉลุหรือพารามิเตอร์การพิมพ์

การศึกษาความเข้ากันได้ของวัสดุ: การตรวจสอบรังสีเอกซ์สามารถตรวจจับการแยกหรือปฏิกิริยาระหว่างกันระหว่างโลหะผสมบัดกรีและส่วนประกอบเสร็จสิ้นการเลือกวัสดุสำหรับการใช้งานที่น่าเชื่อถือสูง

ข้อดีของวิธีการตรวจสอบทางเลือก

ในขณะที่การตรวจสอบออพติคอลอัตโนมัติ (AOI) และการทดสอบในวงจร (ICT) ยังคงมีค่าการตรวจสอบ X-ray ให้ประโยชน์ที่ไม่ซ้ำกัน:

การวิเคราะห์แบบไม่ทำลาย: ซึ่งแตกต่างจากการตัดขวางซึ่งต้องใช้ตัวอย่างทำลายรังสีเอกซ์อนุญาตให้มีการตรวจสอบ 100% โดยไม่ลดทอนความสมบูรณ์ของผลิตภัณฑ์

การมองเห็นโครงสร้างภายใน: X-rays เจาะวัสดุทึบแสงช่วยให้สามารถตรวจสอบ vias ที่ฝังอยู่ชั้นภายในใน PCB หลายชั้นและส่วนประกอบที่ติดตั้งทั้งสองด้าน

ตัวชี้วัดเชิงปริมาณ: ซอฟต์แวร์ขั้นสูงสามารถวัดเปอร์เซ็นต์โมฆะปริมาณบัดกรีและการจัดตำแหน่งร่วมที่มีความแม่นยำสูงสนับสนุนโครงการควบคุมกระบวนการทางสถิติ (SPC)

บทสรุป

การตรวจสอบ X-ray เป็นสิ่งที่ขาดไม่ได้เพื่อให้มั่นใจว่าคุณภาพของการประสานคุณภาพในการประกอบ PCB ที่ทันสมัยโดยเฉพาะอย่างยิ่งเมื่อความหนาแน่นของส่วนประกอบและความซับซ้อนยังคงเพิ่มขึ้น ความสามารถในการตรวจจับข้อบกพร่องที่ซ่อนอยู่เพิ่มประสิทธิภาพกระบวนการและให้ข้อมูลเชิงปริมาณทำให้เป็นรากฐานที่สำคัญของวิศวกรรมความน่าเชื่อถือในอุตสาหกรรมเช่นยานยนต์การบินและอวกาศและโทรคมนาคม ด้วยการบูรณาการเทคโนโลยีเอ็กซเรย์เข้ากับเวิร์กโฟลว์การควบคุมคุณภาพผู้ผลิตสามารถบรรลุผลผลิตครั้งแรกที่สูงขึ้นลดความล้มเหลวของสนามและรักษาความสอดคล้องกับมาตรฐานอุตสาหกรรมที่เข้มงวด