במכלול PCB (לוח מעגל מודפס), אופטימיזציה של פריסת רכיבים היא שלב מפתח להבטיח ביצועי מעגל, אמינות, ייצור ותחזוקה. להלן המלצות מפורטות לאופטימיזציה של פריסת רכיב PCB:

ראשית, העיקרון הכללי

מחיצת פונקציה:

על פי החסימות התפקודיות של המעגל, אותם רכיבים פונקציונליים זהים או קשורים זה לזה כדי להקל על זרימת האות וניהול הכוח.

הימנע מהפרעות בין רכיבים עם פונקציות שונות, למשל, מעגלים דיגיטליים נפרדים ממעגלים אנלוגיים, ומנפרדים מעגלים בתדר גבוה ממעגלים בתדר נמוך.

שלמות האות:

הפריסה שוקלת את הכיוון והאורך של קו האות, ומנסה לקצר את אורך קו האות המפתח כדי להפחית את עיכוב האות וההפרעות.

עבור קווי איתות במהירות גבוהה מאומצת העברת אות דיפרנציאלית, ואורך זוגות קו הדיפרנציאל מתקצר ככל האפשר, וזוגות הקווים נשמרים במקביל ושווים באורך.

שיקולי פיזור חום:

יש למקם רכיבים עם צריכת חשמל תרמית גבוהה במצב תורם לפיזור החום, כמו פתחי אוורור קרובים או כיורי חום.

יש לחלק באופן שווה את אלמנט החימום כדי למנוע התחממות יתר מקומית.

ייצור ותחזוקה:

יש לארגן רכיבים כדי להקל על ריתוך, בדיקה ושירות.

השאירו מספיק מקום לגופי מבחן וכלי שירות להפעלה.

שנית, כישורי פריסה ספציפיים

גדול לפני קטן, קשה לפני קל:

קבע עדיפות לפריסה של מעגלי יחידות חשובים ורכיבי ליבה כדי להבטיח שמיקומם סביר וזרימת האות היא חלקה.

עבור רכיבים שקשה לחבר, יש לתכנן את מיקומיהם מראש כדי למנוע קשיי חיווט עוקבים.

תרשים סכמטי התייחסות:

על פי תרשים החסימה העיקרי של המעגל, קבע את מיקום הפריסה של הרכיבים העיקריים, כך שזרימת האות תהיה ברורה וסבירה.

קל לניפוי באגים ולתיקון:

הימנע מהצבת רכיבים גדולים סביב רכיבים קטנים כדי למנוע חסימה במהלך הזמנה ותחזוקה.

צריך להיות מספיק מקום סביב הרכיבים כדי להיתקל באגים כדי להקל על חיבור מכשיר המבחן.

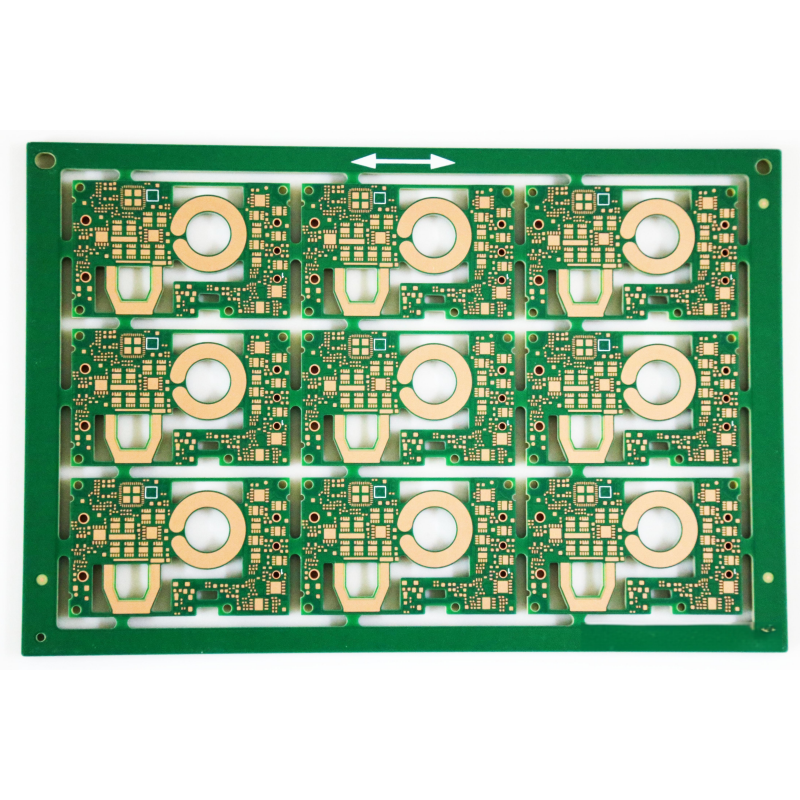

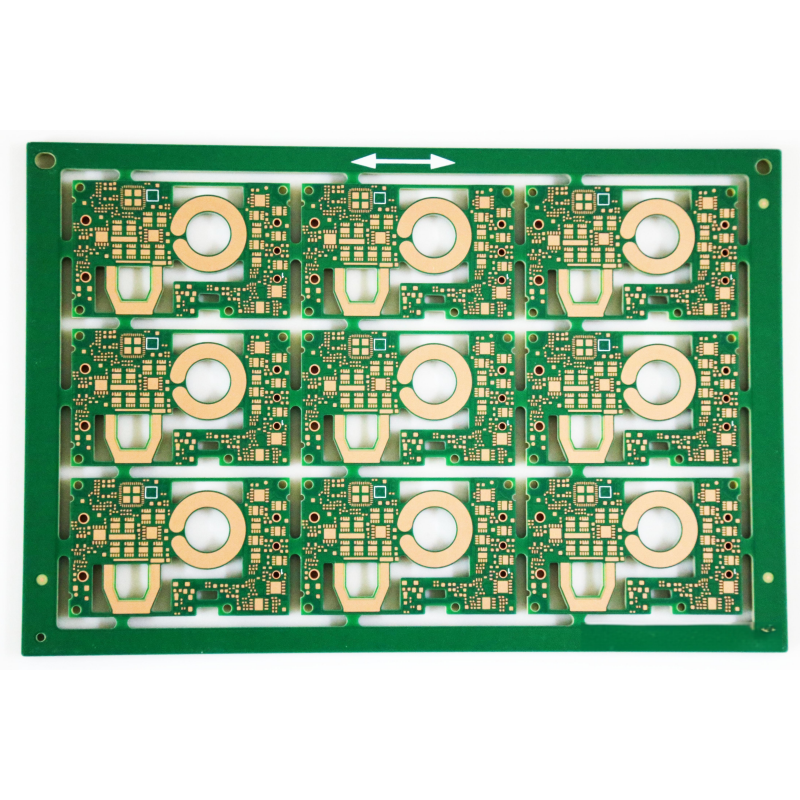

פריסה סימטרית:

אותו מבנה של חלק המעגל, ככל האפשר להשתמש במערך הסטנדרטי סימטרי ', לשפר את העקביות והיופי של הפריסה.

אוריינטציה של רכיבים עקבית:

יש למקם את אותו סוג של מרכיבי פלאגין בכיוון אחד בכיוון X או Y, והרכיבים הבודדים הקוטביים מאותו סוג צריך גם לשאוף להיות עקבי בכיוון X או Y, כדי להקל על הייצור והבדיקה.

מיקום רכיבים בתדר גבוה:

כאשר האות החשמלי עולה על התדר של 1MHz, יש להקדיש תשומת לב מיוחדת למיקום של רכיבים בתדר גבוה.

רכיבי תדר גבוה צריכים להיות קרובים ככל האפשר כדי לקצר את אורך קו האות בתדר גבוה ולהפחית את הפרעות האות.

שכבת הקרקע חייבת להיות מוגבלת מאוד מבחינת ההתרחבות, והרכיבים המחוברים אליו צריכים להיות קרובים זה לזה ככל האפשר.

פריסת קבלים ניתוק:

קיבול הניתוק צריך להיות קרוב ככל האפשר לסיכת הכוח של ה- IC כדי לקצר את אורך הלולאה בין ספק הכוח לקרקע ולשפר את אפקט הפירוק.

פריסת אלמנטים קירור:

יש לחלק באופן שווה את אלמנט החימום כדי למנוע התחממות יתר מקומית.

עבור יישומים עם דרישות חשמל גבוהות, יש למקם אלמנטים חימומיים כמו רגולטורים ומגברי תפעול כוח במצב תורם לפיזור החום, ויש לקחת בחשבון את השימוש בחורי פיזור חום או בכיורי חום.

הימנע מחפיפה וחצייה:

יש להימנע מחפיפה ומעבר בין רכיבים כדי למנוע הפרעות קצרות ואותות.

בעת חיווט, יש למזער את המעבר של קווי האות, ויש להשתמש בקרוסאובר אנכי כאשר אין זה נמנע להפחתת הפרעות האות.

לפנות מקום לתפר נחושת:

בעת הצבת רכיבים, וודא שיש מספיק אישור כדי לחוט הנחושת לעבור, במיוחד ליד רכיבים עם מאות סיכות.

הימנע מהצבת חיווט צפוף מדי באזורים עם רכיבים צפופים, כדי לא להגדיל את הקושי של חיווט והפרעות איתות.

עקוב אחר העיצוב הסכמטי:

הצבת רכיבים בקבוצות לוגיות בפריסת ה- PCB כמו עיצוב סכמטי יחסוך זמן ותזער את אורך הקו.

חלקים רבים נקבעו באופן לוגי על פי התרשים הסכמטי, והפריסה צריכה לנסות לשמור על יחסי קיבוץ זה.

שלישית, בדיקת פריסה ואופטימיזציה

בדיקת שלמות האות:

השתמש בכלי ניתוח שלמות האות כדי לבדוק את הפריסה כדי להבטיח שאורך קו האות, התאמת עכבה, מפקר ופרמטרים אחרים עומדים בדרישות.

ניתוח תרמי:

ניתוח תרמי של ה- PCB כדי להבטיח שפיזור החום של אלמנט החימום טוב ונמנע מחימום יתר מקומי.

בדיקת ייצור:

השתמש בכלי בדיקת ייצור כדי לבדוק את הפריסה ולהבטיח כי פריסת הרכיבים עומדת בדרישות תהליך הייצור.

בדוק אם המרווח, נקודות הריתוך וחורי הרכיבים עומדים בסטנדרטים.

אופטימיזציה של הפריסה:

הפריסה מותאמת על סמך תוצאות שלמות האות, ניתוח תרמי ובדיקות ייצור.

התאם את המיקום, הכיוון, המרווח והפרמטרים האחרים של הרכיבים כדי להפוך את הפריסה לסבירה ויעילה יותר.