セラミック基板PCBの組み立てにおける技術的困難

ビュー: 0 著者:サイトエディターの公開時間:2025-08-19起源: サイト

お問い合わせください

セラミック基板PCBアセンブリの処理課題

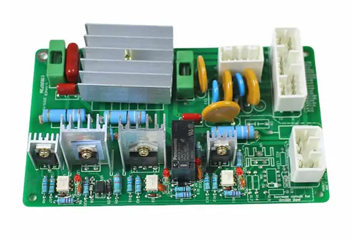

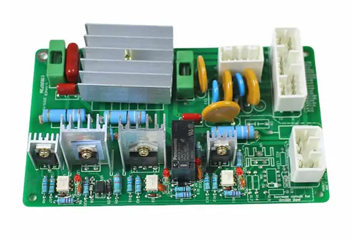

セラミック基板は、従来の有機材料と比較して優れた熱伝導率、電気断熱性、機械的安定性を提供し、高出力、高頻度、および過酷な環境アプリケーションに最適です。ただし、それらの独自のプロパティは、特殊な技術と機器を必要とする明確なアセンブリの課題を導入します。

材料の取り扱いと脆性は、

セラミック基質が本質的に脆く、取り扱い、切断、または掘削中にひび割れたり欠けたりする傾向があります。 FR-4やその他の柔軟な材料とは異なり、セラミックは延性を欠いているため、軽度の機械的ストレスでさえ不可逆的な損傷を引き起こす可能性があります。この脆性は、基板の破壊を避けるために、スコアリングまたはルーティングを極限精度で実行する必要があるデパネルのようなプロセスを複雑にします。

さらに、セラミック表面はスクラッチの影響を受けやすく、はんだマスクの接着を妥協したり、ショートパンツの導電性経路を作成したりできます。オペレーターは、汚染と物理的損傷を最小限に抑えるために、ソフトチップツール、真空ピックアップ、クリーンルーム環境を使用する必要があります。ストレージと輸送には、影響を防ぐために、剛性のあるクッション付きパッケージも必要です。

セラミックと付着したコンポーネントまたは金属間の熱膨張の不一致は、リスクの取り扱いをさらに悪化させます。温度サイクリング中、差動膨張はインターフェイスでストレスを引き起こし、設計およびアセンブリ計画で説明されていない場合、層間剥離または亀裂はんだジョイントにつながります。

はんだ付けと相互接続の複雑さに、温度プロファイルと表面処理の正確な制御が必要です。

セラミック基板上の信頼できるはんだジョイントを達成するのはセラミックは熱伝導率が高く、リフローはんだ中に急速な熱散逸を引き起こします。これにより、基質の熱挙動にはんだ付けプロセスが最適化されていない場合、不均一な暖房、冷たい関節、または不十分な濡れにつながる可能性があります。

表面仕上げの互換性は、もう1つの重要な要因です。銅に覆われたオーガニックボードとは異なり、セラミックはしばしば、はんだを可能にするために、厚いフィルムや薄膜堆積物などの金属化層を必要とします。これらの層は、欠陥や層間剥離なしで均一に接着する必要があります。これは、欠陥が関節の強度や電気の故障が低下する可能性があるためです。

高温用途の場合、従来のスズリードはんだが十分ではない場合があり、シルバーベースや金ティンペーストなどの高融点合金の使用を必要とします。これらの材料は、より厳しいリフローの状態と、保管中および加工中に酸化を管理する際の課題をもたらし、排尿または非濡れのリスクを高めます。

熱管理とストレス軽減

セラミック基板は、熱を放散するのに優れていますが、この利点は、アセンブリと操作中に熱勾配を管理する上で課題を生み出します。リフローのはんだ付け後の迅速な冷却は、熱ショックを誘発したり、基板を割ったり、関節を弱めたりする可能性があります。漸進的な冷却ランプと制御された大気反射オーブンは、ストレスを最小限に抑えるために不可欠です。

セラミックが一般的に使用されているパワーエレクトロニクスでは、全面的に不均一な熱分布が局所的な反りまたはコンポーネントの不整合を引き起こす可能性があります。設計者は、熱バイアス、ヒートシンク、または埋め込み冷却チャネルを組み込んで熱を均等に分配する必要がありますが、これらの機能は掘削とメッキのプロセスを複雑にします。

熱サイクリングの下での長期的な信頼性は依然として懸念事項です。繰り返される膨張と収縮は、特にパワートランジスタやインダクタなどの大きなコンポーネントを備えたインターフェイスで、はんだジョイントを疲労させる可能性があります。動きを吸収し、故障を防ぐために、準拠した接着剤や柔軟な相互接続などのストレス緩和機能が必要になる場合があります。

コンポーネントの配置とアライメントの精度

セラミックベースのPCBの高い熱および電気性能需要には、多くの場合、ファインピッチコンポーネントと厳しい許容範囲が必要です。ただし、基板の剛性と滑らかな表面により、特にマイクロBGAまたはフリップチップデバイスの場合、正確な配置が困難になります。アセンブリ中の不整合は、特に高密度のデザインでは、オープンサーキットやショーツにつながる可能性があります。

自動化された配置機器は、基板の柔軟性の欠如を考慮して、コンポーネントの付着中の一貫した圧力とアライメントを確保するために調整する必要があります。ビジョンシステムとレーザーベースのアライメントツールは、ポジショニングの精度を確認するのに役立ちますが、オペレーターのトレーニングとプロセスの検証は、収量を維持するために重要です。

さらに、オーガニックPCBの共通点に準拠した層がないことは、配置エラーや基板の反りが電気性能に直接影響することを把握しています。これには、生産の早い段階で欠陥を捉えるために、配置後の電気テストやAOIなど、より厳格な品質チェックが必要です。

最適化されたプロセスパラメーター、高度な機器、厳密な品質管理を通じてこれらの課題に対処することにより、メーカーは、アプリケーションを要求するために必要な信頼性と利回りを維持しながら、セラミック基板の利点を活用できます。