Проектирование автоматизированных производственных линий для сборки печатных плат: повышение эффективности и точности

Сдвиг в сторону автоматизированных сборочных линий PCB обусловлен необходимостью более высокой пропускной способности, постоянного качества и масштабируемости в производстве электроники. Автоматизация уменьшает человеческие ошибки, ускоряет производственные циклы и плавно интегрируется с технологиями Industry 4.0, такими как мониторинг в режиме реального времени и оптимизацию, управляемую AI. Ниже приведены ключевые соображения для разработки автоматизированных сборочных линий PCB, которые балансируют скорость, точность и адаптивность.

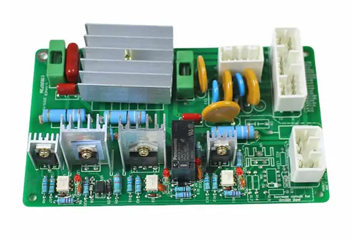

Основные компоненты автоматической сборочной линии печатной платы

Хорошо структурированная автоматизированная линия начинается с системы обработки материалов, которая обеспечивает плавный рабочий процесс между этапами. Конвейерные ленты с регулируемой скоростью и шириной размещают ПХБ различных размеров, в то время как роботизированные рычаги, оснащенные вакуумными захватами или трансферными платами по краям между рабочими станциями без физического контакта, минимизируют риски загрязнения. Для производства больших объемов, накладные гэнтеру с несколькими головками, работающими параллельно, сокращают время цикла до 50% по сравнению с одноголовными машинами.

Осаждение паяной пасты является еще одной критической автоматизированной стадией. Принтеры трафарета с лазерными трафаретами из нержавеющей стали обеспечивают точное применение вставки, в то время как системы зрения с замкнутым контуром проверяют объем пая и выравнивание в режиме реального времени. Любые отклонения вызывают автоматические корректировки к давлению скрип или скорости разделения трафарета, поддерживая консистенцию между партиями. Для компонентов с тонкой питкой (например, 0,3 мм шага BGA), селективные паяльные машины с микро-струями применяют пасту только к целевым областям, что устраняет мостовые риски на соседних прокладках.

Автоматизация размещения компонентов опирается на высокоскоростные машины для выбора и места с точностью позиционирования в субмиллисекунде. Эти системы используют выравнивание под руководством зрения, чтобы компенсировать незначительное деформацию ПКБ или фидуфикационную неправильную регистрацию, обеспечивая размещение компонентов в пределах ± 0,02 мм от их предполагаемых позиций. Многодоценные головки обрабатывают разнообразные типы компонентов, от 01005 пассива до больших разъемов, путем динамического регулировки вакуумного всасывания и сил размещения. Интеграция с MES (системы выполнения производства) обеспечивает отслеживание инвентаризации компонентов и использования машин в реальном времени, оптимизировать кормушки и сокращать время простоя.

Интеграция систем контроля и проверки качества

Автоматизированный оптический осмотр (AOI) развертывается на нескольких этапах для выявления дефектов на ранней стадии. Предварительно повторное AOI проверяет отсутствующие компоненты, ошибки полярности или дефекты пайки, такие как размазывание или недостаточный объем. После повторного оборудования AOI проверяет качество приповского сустава, определяя такие проблемы, как надгробие, мосты или недостаточное смачивание. Расширенные системы AOI используют алгоритмы глубокого обучения для классификации дефектов с> 99% точностью, снижением ложных срабатываний и минимизации ручной работы. Для печатных плат высокой плотности 3D AOI захватывает данные высоты для обнаружения поднятых потенциальных клиентов или неравномерного филе припоя на BGA.

Рентгеновский осмотр необходима для проверки скрытых суставов в BGA, QFN и компонентах сквозного. Автоматизированные рентгеновские системы с возможностями компьютерной томографии (CT) генерируют 3D-модели приповных соединений, что обеспечивает точное измерение процентных процентов пустоты и толщины интерметаллического соединения (IMC). Эти системы интегрируются со статистическим программным обеспечением управления процессом (SPC) для мониторинга пустого трендов с течением времени, что запускает оповещения, если мочеиспускание превышает предопределенные пороговые значения (например,> 25% для критических приложений).

Встроенные электрические испытания дополняют визуальный осмотр путем подтверждения функциональной связности. Тестеры летающих зондов с высокоскоростными иглами выполняют бесконтактные измерения импеданса, емкости и сопротивления, в то время как автоматизированные приспособления для слоев наносов тестируют несколько узлов одновременно на производство большого объема. Интеграция с AOI и рентгеновскими данными создает цифровой близнец каждого печатной платы, позволяя анализировать сбои в корневой причине путем корреляции физических дефектов с электрическими аномалиями.

Оптимизация гибкости и масштабируемости в автоматических линиях

Принципы модульного проектирования позволяют автоматизированным линиям адаптироваться к изменяющимся производственным требованиям. Системы инструментов быстрого изменений позволяют операторам обменять трафареты, кормушки или сопла в минуты, поддерживая быстрые переходы продукта без обширной реконфигурации. Например, линия, настроенная для платы смартфона, может быть перепрофилирована для автомобильных ECU, заменив сопла с вареньем с вариантами высокой силы, подходящими для толстых медных печатных плат, и регулирующих профилей оттволов для более крупных компонентов.

Масштабируемость достигается посредством параллельной обработки и буферных зон. Добавление дублирующих рабочих станций (например, второй паяный принтер или печь для промышленности) увеличивает пропускную способность без капитального ремонта всей линии. Буферные зоны между этапами поглощают колебания во время цикла, предотвращая узкие места, когда процессы выше по течению работают быстрее, чем вниз по течению. Например, если машина для выбора и места завершает партию за 45 секунд, но печь для оттенок требует 60 секунд, буферный конвейер удерживает печатные платы до тех пор, пока духовка не будет готова, поддерживая непрерывный поток.

Интеграция с промышленностью 4.0 технологий повышает долгосрочную адаптивность. Датчики IoT, встроенные в машины, собирают данные о температуре, вибрации и использовании компонентов, что позволяет предсказательному обслуживанию, чтобы избежать незапланированного времени простоя. Облачные аналитические платформы объединяют данные по нескольким линиям, идентифицирующие такие шаблоны, как повторяющиеся ошибки размещения или неровное нагрев печи, которые затем рассматриваются с помощью обновлений программного обеспечения или корректировок аппаратного обеспечения. Цифровые близнецы имитируют сценарии производства, позволяя инженерам тестировать конфигурации линии практически до физической реализации, снижая пробные и ошибки.

Расстанавливая приоритеты компонентов основной автоматизации, интеграции расширенных систем осмотра и проектирования гибкости, производители создают линии сборки PCB, которые соответствуют требованиям современной электроники в отношении скорости, качества и адаптации. Эти линии не только повышают эксплуатационную эффективность, но и в будущих объектах против развивающихся рыночных требований, от миниатюрных носимых устройств до мощной автомобильной электроники.