Розробка автоматизованих виробничих ліній для складання друкованої плати: підвищення ефективності та точності

Перехід до автоматизованих конвеєрних ліній PCB зумовлений потребою у більш високій пропускній здатності, послідовній якості та масштабованій у виробництві електроніки. Автоматизація зменшує помилки людини, прискорює виробничі цикли та безперешкодно інтегрується з технологіями промисловості 4.0, як моніторинг у режимі реального часу та оптимізація, орієнтована на AI. Нижче наведено ключові міркування щодо проектування автоматизованих складальних ліній PCB, які балансують швидкість, точність та адаптованість.

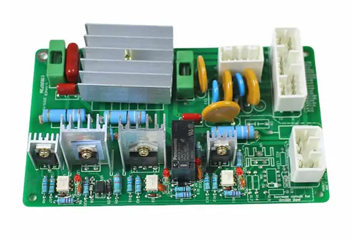

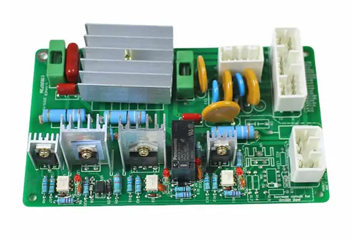

Основні компоненти автоматизованої конвеєрної лінії PCB

Добре структурована автоматизована лінія починається з системи обробки матеріалу, яка забезпечує плавний робочий процес між етапами. Конвеєрні ремені з регульованою швидкістю та шириною розміщують плати різного розміру, в той час як робототехнічні руки, оснащені вакуумними змаганнями або перевозними комбінатами, між робочими станціями без фізичного контакту, мінімізуючи ризики забруднення. Для виробництва великого обсягу накладні козлові системи з декількома головами вибору працюють паралельно, скорочуючи час циклу на 50% порівняно з одномонетиними машинами.

Осадження припою - ще одна критична автоматизована стадія. Принтери трафаретів з лазерними трафаретами з нержавіючої сталі забезпечують точне застосування пасти, тоді як системи зору із закритим циклом перевіряють об'єм і вирівнювання в режимі реального часу. Будь -які відхилення запускають автоматичні регулювання тиску на стиснення або швидкість поділу трафарету, підтримуючи узгодженість у партіях. Для компонентів тонкої точки (наприклад, 0,3 мм кроку BGA), селективні паяльні машини з мікро-струменями наносять пасту лише на цільові ділянки, усуваючи мостичні ризики на сусідніх прокладках.

Автоматизація розміщення компонентів покладається на високошвидкісні машини для підбору та місця з точністю позиціонування субмізекунд. Ці системи використовують вирівнювання зору для компенсації незначного викривлення ПХБ або фідуціальної неправильної реєстрації, забезпечуючи розміщення компонентів в межах ± 0,02 мм від їх передбачених позицій. Багатоповерхові головки обробляють різноманітні типи компонентів, від 01005 пасивних до великих роз'ємів, динамічно регулюючи вакуумну всмоктування та силу розміщення. Інтеграція з MES (системи виконання виробництва) дозволяє відстежувати в режимі реального часу інвентаризацію компонентів та використання машин, оптимізуючи годівниці та скорочуючи час простою.

Інтеграція систем контролю якості та огляду

Автоматизована оптична перевірка (AOI) розгортається на декількох етапах для виявлення дефектів достроково. Pre-Repflow AOI перевіряє наявність компонентів, помилок полярності або дефекти вставки паяльних припая, такі як мазання або недостатній об'єм. AOI після реєстрації підтверджує спільну якість паяльного пая, виявляючи такі проблеми, як томбстон, мости або недостатнє змочування. Додаткові системи AOI використовують алгоритми глибокого навчання для класифікації дефектів з точності> 99%, зменшення помилкових позитивних результатів та мінімізації ручної переробки. Для ПХБ високої щільності 3D AOI фіксує дані про висоту для виявлення піднятих відводів або нерівномірних філе припою на BGAS.

Рентгенівський огляд є незамінним для перевірки прихованих суглобів у BGAS, QFNS та компонентах через отвір. Автоматизовані рентгенівські системи з можливостями комп'ютерної томографії (КТ) генерують 3D-моделі паяльних стиків, що дозволяє точно вимірювати відсотки порожнечі та товщину інтерметалічної сполуки (IMC). Ці системи інтегруються із програмним забезпеченням статистичного контролю процесу (SPC) для моніторингу недійсних тенденцій з часом, що викликає сповіщення, якщо неоднозначно перевищує заздалегідь задані пороги (наприклад,> 25% для критичних застосувань).

Вбудоване електричне тестування доповнює візуальний огляд шляхом перевірки функціональної сполученості. Літаючі тестери зонда з високошвидкісними голками виконують безконтактні вимірювання імпедансу, ємності та опору, тоді як автоматизовані світильники з ліжками тестують кілька вузлів одночасно для виробництва. Інтеграція з даними AOI та рентгенівських променів створює цифровий близнюк кожної друкованої плати, що дозволяє аналізувати збої, корелюючи фізичні дефекти з електричними аномаліями.

Оптимізація гнучкості та масштабованості в автоматизованих лініях

Принципи модульної конструкції дозволяють автоматизованим лініям адаптуватися до змін виробничих вимог. Системи інструментів швидкої зміни дозволяють операторам обмінюватися трафаретами, годівницею або форсунками за лічені хвилини, підтримуючи швидкі переходи продуктів без великої реконфігурації. Наприклад, лінія, налаштована на друковані композиції смартфонів, може бути перероблена для автомобільних ЕКУ, замінивши форсунки для вибору та місця на високі варіанти, придатні для товстих мідних друкованих плат та регулюючи профілі рефлоу для великих компонентів.

Масштабованість досягається за допомогою паралельної обробки та буферних зон. Додавання дублікатів робочих станцій (наприклад, другий принтер для пайки або духовку для повторного руху) збільшує пропускну здатність без капітального ремонту всієї лінії. Зони буфер між етапами поглинають коливання в час циклу, запобігаючи вузьким місцем, коли процеси вгору за потоком працюють швидше, ніж нижче. Наприклад, якщо машина для вибору та місця завершить партію за 45 секунд, але духовка, що повторюється, вимагає 60 секунд, буферний конвеєр утримує ПХБ, поки духовка не буде готова, підтримуючи безперервний потік.

Інтеграція з технологіями промисловості 4.0 підвищує довгострокову адаптованість. Датчики IoT, вбудовані в машини, збирають дані про температуру, вібрацію та використання компонентів, що дозволяє прогнозувати технічне обслуговування, щоб уникнути незапланованого простою. Хмарні платформи аналітики агрегують дані в декількох рядках, визначення таких моделей, як повторювані помилки розміщення або нерівномірне нагрівання духовки, які потім розглядаються за допомогою оновлень програмного забезпечення або регулювання обладнання. Цифрові близнюки імітують сценарії виробництва, що дозволяє інженерам тестувати конфігурації лінії практично перед фізичною реалізацією, зменшуючи витрати на випробування та помилки.

Вирішуючи пріоритетні компоненти автоматизації CORE, інтегруючи вдосконалені системи огляду та проектуючи для гнучкості, виробники створюють складальні лінії PCB, які відповідають вимогам сучасної електроніки щодо швидкості, якості та адаптивності. Ці лінії не тільки підвищують експлуатаційну ефективність, але й надійні заклади, що надають майбутні, порівняно з потребами ринку, що розвиваються, від мініатюризованого носіння до потужної автомобільної електроніки.