Підвищення ефективності виробництва в побутовій електроніці PCB складання: стратегії спрощеного виробництва

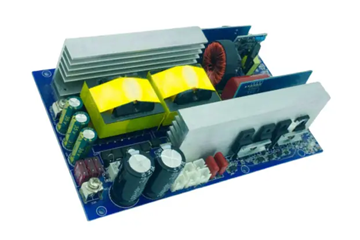

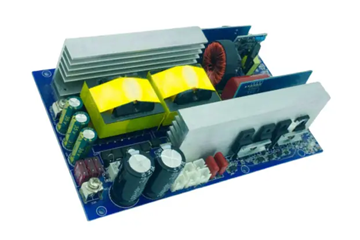

Споживча електроніка вимагає високої об'ємної комбінації друкованої плати з мінімальними дефектами для задоволення термінів ринку та цілей витрат. Оскільки такі продукти, як смартфони, носіння та пристрої IoT, швидко розвиваються, виробники повинні оптимізувати кожен етап виробництва PCB - від розміщення компонентів до остаточного тестування - для підвищення пропускної здатності без шкоди для якості. Нижче наведено діючі підходи для підвищення ефективності в побутовій електроніці PCB -конвеєрній лінії.

Автоматизоване розміщення компонентів та паяльна точність

автоматизованих машин для вибору та місця є центральними для високошвидкісної комбінації друкованої плати, що дозволяє швидко розташувати пристрої поверхневого встановлення (SMD) з точністю рівня мікрона. Ці системи використовують розширені алгоритми зору для вирівнювання компонентів, зменшуючи помилки розміщення, що призводять до переробки або брухту. Для побутової електроніки, де PCB часто оснащені компонентами тонкого кроку (наприклад, 0,3 мм BGA), оптимізація вибору насадок та вакуумного тиску забезпечує делікатні частини, такі як мікроконтролерів або датчики, обробляються без пошкоджень.

Процеси пайки повинні вирівнюватися з щільністю компонентів та тепловою чутливістю. Паяльне пайка залишається домінуючим для SMD, але профілі температури повинні бути розроблені для запобігання перегріву компонентів з невеликими упаковками або недостатнього нагрівання великих роз'ємів. Для змішаних технологій PCB (поєднання SMD та частин через отвір) селективні паяльні роботи можуть точно застосовувати паяльні паячі до конкретних областей, уникаючи теплового напруження на сусідні компоненти. Системи моніторингу в режимі реального часу, такі як теплові камери або інструменти для огляду пасти (SPI), виявляють такі проблеми, як порожнечі припою або мости під час складання, що дозволяє негайно виправити замість переробки після процесів.

Принципи виготовлення худорлявого виробництва, щоб мінімізувати відходи,

що застосовують худорляві принципи, такі як 5S (сортувати, встановити в порядку, блиск, стандартизувати, підтримувати) організовує робочу область складання для скорочення часу відходів та пошуку інструментів. Наприклад, впорядкування часто використовуваних компонентів на ергономічних станціях поблизу руху оператора вирізання машин, що прискорюють цикли поповнення. Стандартизовані інструкції щодо роботи (SWIS) Забезпечуйте послідовні методи складання в різних змінах, скорочуючи мінливість у часі циклу.

Картографування потоку значення ідентифікує кроки, що не додаються до доданої вартості, такі як надмірна обробка матеріалів або обладнання для холостого ходу. Переробляючи робочі процеси - наприклад, кластеризацію ПХБ за складністю або групуванням подібних типів компонентів - виробники можуть збалансувати завантаження ліній та запобігти вузьким місцем. Наприклад, відокремлення високих комбіновиків (із різноманітними компонентними підрахунками) від низькочастотних дощок з низьким рівнем об'єм дозволяє спеціалізованим лініям працювати з оптимальними швидкостями. Впровадження систем тяги, де виробництво викликається попитом за течією, а не прогнозами, зменшує витрати на перевиробництво та інвентаризацію.

Вдосконалене тестування тестування та інтеграції якості

в режимі в режимі вступу під час складання друкованої плати рано вловлює дефекти, не дозволяючи несправним одиницям прогресувати до пізніших етапів. Системи автоматизованої оптичної перевірки (AOI) використовують камери з високою роздільною здатністю для перевірки якості спільного припая, полярності компонентів та точності розміщення зі швидкістю, що перевищує 100 друкованих плат на годину. Для прихованих дефектів, таких як через порожнечі або внутрішні шорти, рентгенівський огляд є незамінним, особливо для багатошарових друкованих плат, які використовуються на компактних споживчих пристроях.

Функціональне тестування (FCT) імітує умови роботи в реальному світі для перевірки продуктивності друкованої плати перед упаковкою. Наприклад, друкована плата смартфона може пройти тестування на живлення, щоб перевірити схеми зарядки, підключення сенсорного екрану та функціональність бездротового модуля. Інтеграція тестових даних із системами виконання виробництва (MES) забезпечує зворотній зв'язок у режимі реального часу щодо тенденцій дефектів, що дозволяє аналізу причин. Якщо специфічний компонент послідовно виходить з електричних випробувань, інженери можуть досліджувати якість постачальника або змінні процесу складання, такі як дрейф температури.

Оптимізований потік матеріалів та

ефективне поводження з матеріалами зменшує час простою, спричиненого дефіцитом компонентів або неправильним розміщенням. Реалізація канбанської системи для критичних деталей - наприклад, як мікрочіпи або роз'єми - тригери поповнення, засновані на фактичному споживанні, а не на оцінках. Вертикальні блоки для зберігання з автоматизованими системами пошуку (наприклад, каруселями або роботами) мінімізують використання місця, зберігаючи компоненти в межах легкої охоплення операторів.

Коефіцієнти обороту запасів повинні контролюватись, щоб уникнути надмірних застарілих компонентів, що пов'язує капітал і ризикує застарілості у швидкоплинній споживчій електроніці. Розширені інструменти планування, такі як програмне забезпечення для планування матеріалів (MRP), синхронізуйте закупівлю компонентів із графіками виробництва, обліковим записом часу та надійності постачальників. Для високих об'ємних ліній буферні запаси часто використовуваних деталей (наприклад, резисторів або конденсаторів) можуть бути стратегічно розміщені поблизу станцій складання, щоб поглинати незначні затримки живлення без зупинки виробництва.

Навчання оператора та перехресне навантаження для

кваліфікованих операторів мають вирішальне значення для підтримки ефективності конвеєрної лінії, тим більше, що PCB побутової електроніки включає все більш складні технології, такі як гнучкі субстрати або вбудовані датчики. Регулярні навчальні програми на новому обладнанні (наприклад, вдосконалені машини для вибору або систем AOI) забезпечують швидке усунення проблем, зменшуючи незаплановані зупинки. Перехресні працівники для виконання декількох завдань-таких як експлуатація як паяльні станції, так і обладнання для тестування-підтримує динамічне перерозподіл під час пікового попиту чи прогулів.

Методи гейміфікації, такі як вдосконалення часу відстеження лідерів або зменшення дефектів, мотивують команди дотримуватися цілей ефективності. Ергономічні робочі станції, призначені для зменшення фізичного напруження (наприклад, таблиці регульованої висоти або антифатиг-килимки) також покращують фокус оператора та продуктивність протягом тривалих змін. Заохочення циклів зворотного зв’язку, де оператори пропонують покращення процесів сприяти культурі постійного вдосконалення, вирівнюючи передову інформацію з інженерними цілями.

Інтегруючи автоматизацію, методології Lean, розширене тестування, оптимізований потік матеріалу та кваліфіковану трудову практику, виробники можуть значно підвищити ефективність виробництва в складі PCB побутової електроніки. Ці стратегії забезпечують високу пропускну здатність, низькі показники дефектів та пристосованість до швидких ітерацій продуктів, підтримуючи конкурентоспроможність на швидкому ринку.