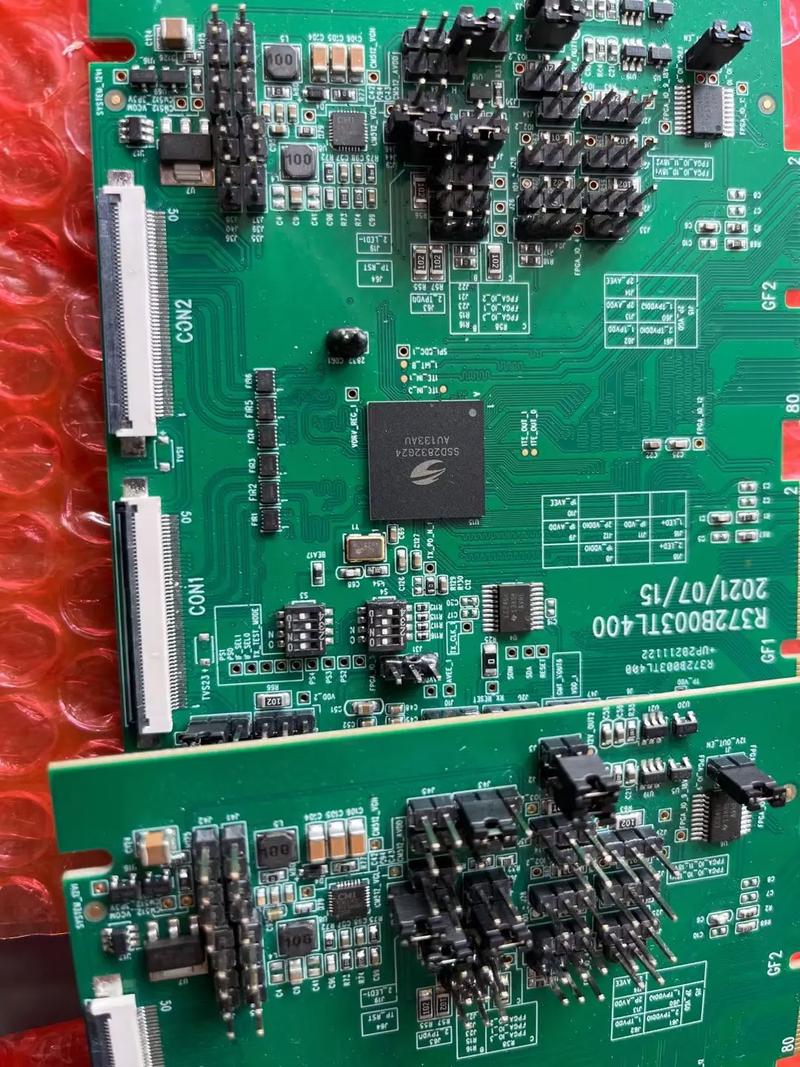

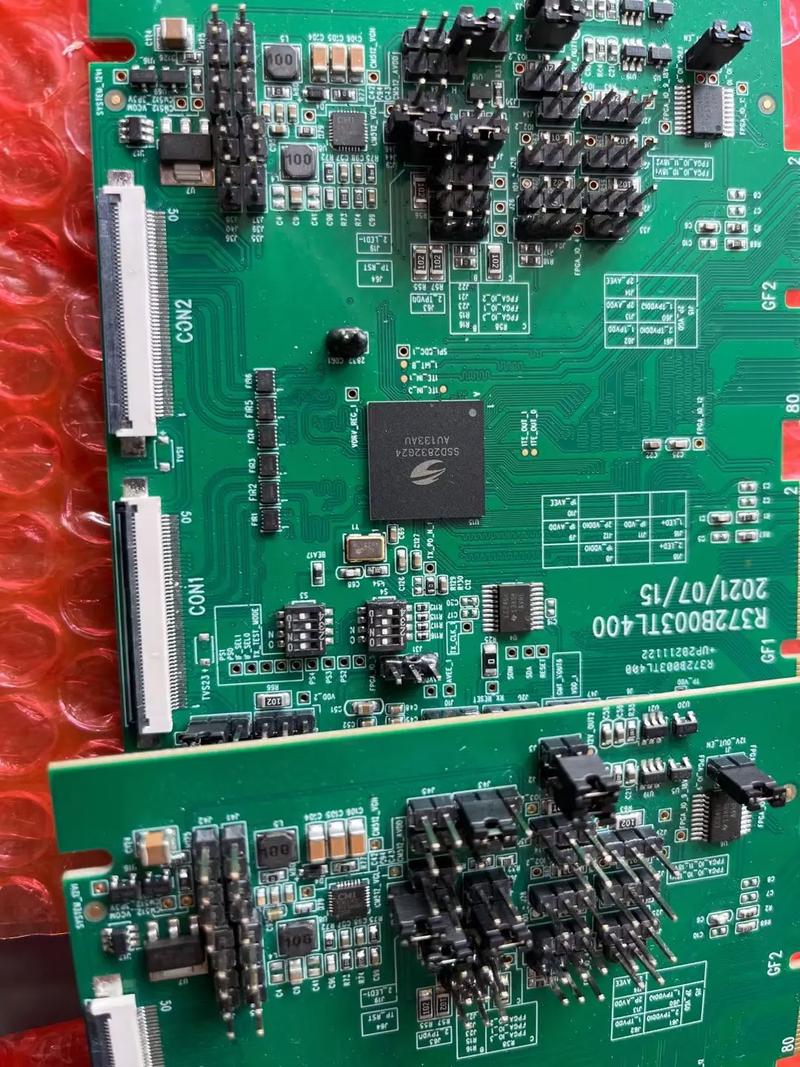

במכלול PCB (לוח מעגל מודפס), אופטימיזציה של הפריסה של רכיבים היא שלב מפתח להבטיח ביצועים, אמינות, ייצור ותחזוקה של המעגל. להלן הצעות מפורטות למיטוב הפריסה של רכיבי PCB:

ראשית, העיקרון הכללי

יעוד פונקציונלי:

מחלקים את המעגל בהתאם לבלוקים הפונקציונליים שלו, והניחו רכיבים עם אותם פונקציות או קשורות זה לזה כדי להקל על זרימת האות וניהול הכוח.

הימנע מהפרעות הדדיות בין רכיבים עם פונקציות שונות. לדוגמה, מעגלים דיגיטליים נפרדים ממעגלים אנלוגיים ומעגלים בתדר גבוה ממעגלים בתדר נמוך.

שלמות איתות

בעת התנשאות, שקול את הכיוון ואת אורך קווי האות, ונסה לקצר את אורך קווי האות המפתח כדי להפחית את עיכוב האות וההפרעות.

עבור קווי איתות במהירות גבוהה מאומצת העברת אות דיפרנציאלית, ואורך זוגות הקו ההפרש מתקצר ככל האפשר, ושומר על זוגות הקו במקביל ואורך שווה.

שיקולי פיזור חום:

יש למקם רכיבים עם צריכת חשמל תרמית גבוהה במיקומים התורמים לפיזור החום, כמו פתיחת אוורור קרובה או כיורי חום.

יש לחלק באופן שווה את אלמנטים החימום כדי למנוע התחממות יתר מקומית.

ייצור ותחזוקה:

פריסת הרכיבים צריכה להקל על הלחמה, בדיקות ותחזוקה.

השאירו מקום מספיק להפעלת גופי בדיקה וכלי תחזוקה.

שנית, טכניקות פריסה ספציפיות

התחל עם הגדול ואז המשך לקטן; התחל עם הקשה ואז עבר לקל.

קבע עדיפות לפריסה של מעגלי יחידות חשובים ורכיבי ליבה כדי להבטיח את מיקומם הסביר וזרימת האות החלקה שלהם.

עבור רכיבים שקשה לחבר, יש לתכנן את עמדותיהם מראש כדי למנוע קשיי חיווט עוקבים.

תרשים חסימת עקרון הפניה:

על פי תרשים החסימה העיקרי של המעגל, קבע את עמדות הפריסה של הרכיבים העיקריים כדי להבהיר את כיוון זרימת האות.

נוח לניפוי באגים ותחזוקה:

הימנע מהצבת רכיבים גדולים סביב קטנים כדי למנוע מכשול במהלך ניפוי באגים ותחזוקה.

יש להשאיר שטח מספיק סביב הרכיבים כדי להיתקל באגים כדי להקל על חיבור מכשירי הבדיקה.

פריסה סימטרית

עבור קטעי מעגלים עם אותו מבנה, יש לאמץ את הפריסה הסטנדרטית 'סימטרית ' ככל האפשר כדי לשפר את העקביות ואת הערעור האסתטי של הפריסה.

כיוון הרכיבים עקבי:

יש למקם את אותו סוג של רכיבי חור דרך חור באותו כיוון בכיוון x או y. לאותו סוג של רכיבים נפרדים קוטביים, יש לעשות גם מאמצים לשמור עליהם עקביים בכיוון X או Y כדי להקל על הייצור והבדיקה.

מיקום רכיבים בתדר גבוה

כאשר תדירות האות החשמלי עולה על 1MHz, יש להקדיש תשומת לב מיוחדת למיקום של רכיבים בתדר גבוה.

יש למקם רכיבים בתדר גבוה ככל האפשר כדי לקצר את אורך קווי האות בתדר גבוה ולהפחית את הפרעות האות.

שכבת הקרקע חייבת להיות מוגבלת מאוד מבחינת ההתרחבות, והרכיבים המחוברים אליו צריכים להיות קרובים זה לזה ככל האפשר.

פריסת קבלים ניתוק:

יש למקם קבלים לניתוק קרוב ככל האפשר לסיכות הכוח של ה- IC כדי לקצר את אורך המעגל בין ספק הכוח לקרקע ולהעצים את אפקט הפירוק.

פריסת רכיבי פיזור החום:

יש לחלק באופן שווה את אלמנטים החימום כדי למנוע התחממות יתר מקומית.

עבור יישומים עם דרישות כוח גבוהות, יש למקם רכיבים המייצרים חום כמו רגולטורים מתח ומגברי תפעול כוח במיקומים התורמים לפיזור החום, ויש לקחת בחשבון שימוש בפיזור החום VIA או בכיורי חום.

הימנע מחפיפה וצומת:

רכיבים צריכים להימנע מחפיפה וחצייה כדי למנוע מעגלים קצרים והפרעות איתות.

בעת חיווט, יש לעשות מאמצים למזער את מעבר קווי האות. אם זה בלתי נמנע, יש לאמץ מעבר אנכי כדי להפחית את הפרעות האות.

לפנות מקום לקווי עקבות הנחושת:

בעת הצבת רכיבים, וודא שיש פער מספיק כדי לעבור חוטי נחושת, במיוחד בסמוך לרכיבים עם מאות סיכות.

הימנע מסדר עקבות צפופים מדי באזורים עם ריכוז גבוה של רכיבים כדי למנוע הגדלת הקושי של חיווט והפרעות איתות.

עקוב אחר העיצוב הסכמטי:

הצבת רכיבים על ידי קבוצות לוגיות בפריסת ה- PCB כמו בעיצוב סכמטי תחסוך זמן ותזער את אורך העקבות במידה הגדולה ביותר.

רכיבים רבים קיבצו באופן הגיוני על פי התרשים הסכמטי. בעת התוצאה, יש לשמור על יחסי קיבוץ זה ככל האפשר.

שלישית, בדיקת פריסה ואופטימיזציה

בדיקת שלמות איתות

השתמש בכלי ניתוח שלמות האות כדי לבדוק את הפריסה כדי להבטיח שפרמטרים כמו אורך קו האות, התאמת עכבה ומפסק עומדים בדרישות.

ניתוח תרמי

ערכו ניתוח תרמי ב- PCB כדי להבטיח פיזור חום טוב של רכיבים מייצרים חום ולהימנע מחימום יתר מקומי.

בדיקת ייצור

השתמש בכלי בדיקת ייצור כדי לבדוק את הפריסה כדי להבטיח כי פריסת הרכיבים עומדת בדרישות תהליך הייצור.

בדוק אם מרווח הרכיבים, נקודות הלחמה, VIA וכו 'עומד בסטנדרטים.

מיטוב את הפריסה

בהתבסס על תוצאות שלמות האות, ניתוח תרמי ובדיקת ייצור, הפריסה מותאמת ומותאמת.

התאם את הפרמטרים כמו המיקום, הכיוון והמרווח של הרכיבים כדי להפוך את הפריסה לסבירה ויעילה יותר.

על ידי ביצוע עקרונות וטכניקות האופטימיזציה של הפריסה לעיל, ניתן לשפר משמעותית את הביצועים, האמינות, הייצור והתחזוקה של PCBs. ביישומים מעשיים, יש לבצע התאמות ואופטימיזציות גמישות בהתאם לדרישות של מעגלים ספציפיים והמגבלות של תהליכי ייצור.