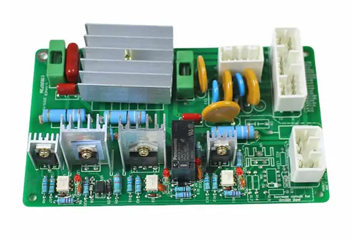

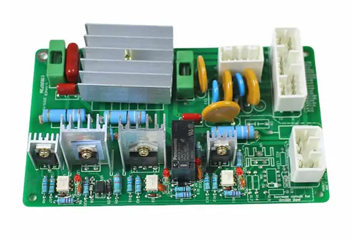

Proses perakitan dan teknik perakitan teknologi melalui lubang (THT) untuk pembuatan PCB

Sementara teknologi pemasangan permukaan (SMT) mendominasi perakitan PCB kepadatan tinggi, teknologi melalui lubang (THT) tetap diperlukan untuk komponen yang membutuhkan kekuatan mekanik, penanganan daya tinggi, atau disipasi termal. Ini melibatkan penyisipan timah komponen ke lubang yang dibor pada PCB dan menyoldernya ke bantalan di sisi yang berlawanan, memastikan koneksi yang kuat untuk aplikasi seperti catu daya, konektor, dan kontrol industri. Di bawah ini adalah rincian terperinci dari alur kerja perakitan dan strategi optimasi untuk meningkatkan keandalan dan efisiensi.

Penyisipan Komponen: Pendekatan Manual vs. Otomatis

Perakitan itu dimulai dengan memasukkan komponen ke dalam lubang yang telah dibor sebelumnya. Penyisipan manual adalah umum untuk produksi volume rendah atau prototipe, di mana operator menggunakan pinset atau alat penyisipan untuk menempatkan resistor, dioda, atau kapasitor elektrolitik aksial. Untuk komponen-komponen yang berputar-putar seperti kapasitor keramik, perlengkapan khusus dapat memandu mengarah ke lubang untuk menjaga keselarasan. Penyisipan manual menuntut keterampilan operator untuk menghindari arahan yang bengkok, polaritas yang tidak selaras, atau komponen yang rusak, terutama untuk bagian-bagian pitch halus (misalnya, header pitch 2,54 mm).

Mesin penyisipan otomatis, seperti penyisipan radial atau aksial, merampingkan rakitan volume tinggi dengan memberi komponen dari gulungan atau tabung dan memposisikannya ke dalam lubang pada kecepatan yang melebihi 1.000 komponen per jam. Sistem ini menggunakan mekanisme pneumatik atau yang digerakkan oleh servo untuk memastikan kedalaman dan orientasi penyisipan timbal yang konsisten, mengurangi kesalahan manusia. Sebagai contoh, inserter radial dapat menangani kapasitor elektrolitik dengan timbal berjarak 5 mm terpisah, sementara inserter aksial menyelaraskan resistor di sepanjang sumbu tunggal untuk tata letak yang padat. Sistem otomatis juga mengintegrasikan inspeksi penglihatan untuk memverifikasi nilai komponen atau tanda polaritas sebelum menyolder.

Pembentukan timah komponen sangat penting untuk keandalan THT. Lead harus dipangkas dengan panjang yang memastikan solder yang aman tanpa menonjol secara berlebihan, yang dapat menyebabkan celana pendek atau stres mekanis. Untuk komponen aksial, timbal biasanya ditekuk ke dalam bentuk 'sayap camar' atau 'j ' agar sesuai dengan tata letak PCB, dengan jari-jari tikungan (misalnya, 1-2 mm) yang dipilih untuk mencegah fraktur timbal. Komponen radial mungkin memerlukan pembentukan minimal, tetapi timbal harus diluruskan untuk memastikan penyisipan vertikal ke dalam lubang. Komponen yang telah dibentuk dari pemasok mengurangi waktu perakitan tetapi membutuhkan kontrol kualitas yang ketat untuk menghindari dimensi timbal yang tidak konsisten.

Solder Gelombang: Mengoptimalkan parameter untuk sambungan bebas cacat

Solder gelombang adalah metode utama untuk menyolder komponen THT, menggunakan gelombang solder cair untuk timah yang terbuka dan bantalan PCB. Proses ini melibatkan pemanasan awal PCB untuk mengaktifkan fluks dan menguap kelembaban, diikuti dengan melewati papan di atas gelombang solder yang dihasilkan oleh pompa atau induksi elektromagnetik. Parameter utama meliputi kecepatan konveyor (0,5-1,5 m/menit), suhu pemanasan awal (100-140 ° C), dan suhu solder (245-260 ° C untuk paduan SN-AG-Cu), yang harus disesuaikan berdasarkan ketebalan PCB, kepadatan komponen, dan jenis solder.

Aplikasi fluks sangat penting untuk keberhasilan solder gelombang. Fluks yang larut dalam air lebih disukai untuk aplikasi keandalan tinggi yang membutuhkan pembersihan pasca-solder, sementara fluks tanpa-bersih menyederhanakan proses dengan meninggalkan residu inert yang tidak mempengaruhi kinerja listrik. Fluks biasanya disemprot atau berbusa ke sisi bawah PCB sebelum pemanasan sebelumnya, memastikan cakupan yang seragam pada bantalan dan timah. Fluks yang tidak mencukupi menyebabkan kekosongan pembasahan dan solder yang buruk, sementara fluks berlebih dapat menyebabkan percikan solder atau penumpukan residu.

Geometri Gelombang Solder berdampak pada kualitas sendi. Sistem gelombang tunggal menggunakan gelombang chip untuk komponen pitch halus dan gelombang turbulen untuk lead yang lebih besar, sementara sistem gelombang ganda menggabungkan gelombang laminar (untuk aliran solder yang halus) dengan gelombang turbulen (untuk menggantikan residu fluks). Untuk PCB dengan ukuran komponen campuran, menyesuaikan tinggi gelombang (5-8 mm) dan waktu kontak (2-4 detik) memastikan semua lead dibasahi dengan benar tanpa bagian yang terlalu panas. Inerting nitrogen dalam pot solder mengurangi pembentukan dan oksidasi sampah, meningkatkan kemampuan solder untuk paduan bebas timbal.

Inspeksi Solder Post-Wave mengidentifikasi cacat seperti jembatan solder, isi yang tidak mencukupi, atau tombstoning (di mana satu timah mengangkat pad). Sistem AOI dengan kamera sampingan mendeteksi masalah ini dengan menganalisis bentuk fillet solder dan penyelarasan komponen. Untuk aplikasi daya tinggi, inspeksi sinar-X dapat memverifikasi integritas solder di area tersembunyi, seperti di bawah konektor atau transformator besar.

Solder Selektif: Presisi untuk PCB Teknologi Campuran

Solder selektif sangat ideal untuk PCB yang menggabungkan komponen SMT dan THT, di mana solder gelombang tidak praktis karena SMD yang peka terhadap panas atau tata letak yang kompleks. Metode ini menggunakan nozzle solder miniatur untuk menerapkan solder cair hanya untuk arahan yang ditargetkan, meminimalkan tegangan termal pada komponen yang berdekatan. Sistem solder selektif menggunakan tabel XY yang dapat diprogram untuk memposisikan nosel secara akurat, dengan aliran solder dikendalikan oleh pompa atau vakum untuk membentuk sambungan yang konsisten.

Desain nozzle sangat penting untuk kesuksesan solder selektif. Nozel khusus cocok dengan bentuk dan ukuran lead komponen, memastikan bantalan solder wets tanpa memercikkan ke SMD di dekatnya. Misalnya, nozzle kerucut mungkin menyolder timbal resistor aksial tunggal, sedangkan nosel slot menangani beberapa lead radial secara bersamaan. Suhu nozzle (250-270 ° C) dan waktu tinggal (1-3 detik) dioptimalkan berdasarkan diameter timbal dan ukuran bantalan untuk mencapai pembasahan yang tepat tanpa panas berlebih.

Aplikasi fluks dalam solder selektif lebih ditargetkan daripada dalam solder gelombang. Semprot atau jet-jet setoran fluks hanya pada area yang akan disolder, mengurangi residu dan menghilangkan kebutuhan pembersihan dalam proses tanpa bersih. Untuk fluks yang larut dalam air, pola semprotan terkontrol memastikan cakupan tanpa kelebihan yang dapat bermigrasi ke SMD selama pemanasan. Suhu aktivasi fluks harus selaras dengan profil solder untuk mencegah pengeringan prematur atau penghapusan oksida yang tidak lengkap.

Solder selektif unggul pada penyolderan komponen sulit seperti konektor besar atau vias melalui lubang di dekat bagian SMT. Dengan mengisolasi panas ke area tertentu, ia menghindari reflowing SMD atau Warping PCB, membuatnya cocok untuk aplikasi keandalan tinggi seperti elektronik otomotif atau kedirgantaraan. Optimalisasi proses melibatkan pengujian iteratif untuk posisi nozzle-tune, volume solder, dan aplikasi fluks untuk setiap jenis komponen, memastikan kualitas sambungan yang berulang di seluruh proses produksi.

Dengan menguasai penyisipan komponen, solder gelombang, dan teknik solder selektif, produsen memastikan rakitan memenuhi standar keandalan yang ketat untuk aplikasi yang menuntut. Proses-proses ini melengkapi alur kerja SMT, memungkinkan produksi PCB teknologi campuran yang efisien dengan koneksi mekanik dan listrik yang kuat.