Elektriliste jõudluse nõuded PCB -tootmiseks elektrisõidukite laadimisjaamades

Elektrisõidukite (EV) laadimisjaamad nõuavad PCB -sid, mis on konstrueeritud suure võimsusega, kiirete lülitussageduste ja keerukate suhtlusprotokollide käitlemiseks, tagades samal ajal ohutuse ja töökindluse erinevates keskkonnatingimustes. Need süsteemid peavad tasakaalustama tõhusat energiamuundamist, elektromagnetilist ühilduvust (EMC) ja termilist stabiilsust, et vastata rahvusvahelistele standarditele ja kasutajate ootustele. Selles artiklis uuritakse PCB-de kriitilisi elektriliste jõudluse nõudeid EV laadimisjaamades, keskendudes suurepingele ja suure voolu käitlemisele, signaali terviklikkusele suhtlusliideste jaoks ning tugevad isolatsioonid ja ohutusfunktsioonid.

Suurepinge ja suure vooluga käsitsemine võimsuse muundamise moodulite jaoks

EV laadimisjaamad töötavad pingetasemel vahemikus 240 V AC elamu laadijateni kuni 1000 V alalisvooluni kiire laadimisega süsteemides, nõudes PCB-sid, mis on võimelised haldama ekstreemset elektrilist stressi ilma kaare või isolatsiooni rikketa. Suurepinge PCB-d peavad elektrilise tühjenemise vältimiseks lisama juhtivate jälgede vahel laia libisemise ja kliirensi. Roomade vahemaad - lühimat rada piki kahe juhi vahelist pinda - laiendatakse tõstetud tõkkeid, konformaalseid katteid või pesa isoleerimist, et täita EV laadimisseadmete jaoks mõeldud ohutusstandardid nagu IEC 61851. Kõristamiskaugused, juhtmete vaheline õhupilu, optimeeritakse täpse kihi virnastamise ja paigutuse kaudu, et vältida pinge lagunemist, eriti niiskes või tolmuses keskkonnas.

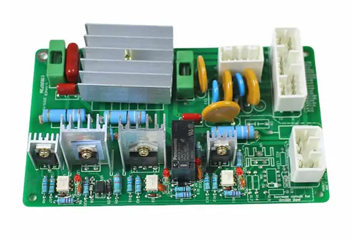

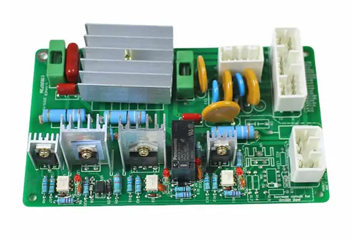

Suure voolurakenduste, näiteks DC kiirete laadijate jaoks, mis tarnivad üle 350kW, kasutavad PCB-d paksu vasejälgi (tavaliselt 3–10 oz/ft⊃2;), et minimeerida i⊃2; r-kadusid ja vähendada soojuse tekitamist. PCB substraadisse integreeritakse manustatud vasksiinide või raskete vaskkihid, et kanda voolu, mis ületab 500A ilma liigse pingetilgata. Need kujundused välistavad vajaduse välise juhtmestiku järele, parandades töökindlust ja lihtsustades montaaži. Tootjad kasutavad tootmise ajal ka osalise tühjenemise (PD) testimist, et tuvastada kõrgepinge tsoonides isolatsiooni nõrkusi, tagades pideva töö ajal pikaajalise vastupidavuse.

Laadimisjaamades, sealhulgas IGBT -de (isoleeritud värava bipolaarsete transistorid) ja MOSFETS -i energiaelektroonika genereerivad kiireid lülitusi siirdeid, mis võivad esile kutsuda pingepikke või elektromagnetilisi häireid (EMI). PCB -d peavad sisaldama lahtisisutuskondensaatoreid ja snubberi vooluringid, mis on asetatud lülitusseadmete lähedale, et müra mahasuruda ja pingetaset stabiliseerida. Lisaks kasutavad tootjad parasiitide induktiivsuse vähendamiseks optimeeritud geomeetriaga lamineeritud siinisid, vältides pinge ületamist kõrgsageduslike lülituste ajal.

Signaali terviklikkuse ja kommunikatsiooniprotokolli vastavus kontrollisüsteemidele

Kaasaegsed EV laadimisjaamad tuginevad mitmele kommunikatsiooniprotokollile - näiteks võib (kontrolleri piirkonna võrk), PLC (elektriliini kommunikatsioon) ja Ethernet - energia kohaletoimetamise, kasutajate autentimise ja arvelduse koordineerimiseks. PCB -d peavad andmete vigade või süsteemi talitlushäirete vältimiseks säilitama signaali terviklikkuse. Kiire suhtluse jaoks (nt 100Mbps Ethernet) kasutavad PCB-d kontrollitud impedantsi jälgi täpse laiuse ja vahega, et see vastaks kaabli iseloomulikule takistusele, minimeerides peegeldusi ja signaalide sumbumist. Diferentsiaalse paari marsruutimist kasutatakse selliste protokollide jaoks nagu CAN ja RS-485, et lükata tagasi elektrienergia või väliste EMI allikate tavarežiimi müra.

EMI varjestus on kriitiline laadimisjaama PCB -de korral, et vältida toite ja kommunikatsiooni vooluahelate häireid. Tootjad integreerivad maandatud vasktasapinnad või varjestuskihid PCB virnasse, et eraldada tundlikud analoog- ja digitaalsed signaalid suurepinge lülitusmürast. Välistingimustes paigaldamiseks võib kiirguse heitkoguste edasiseks vähendamiseks kasutada EMI-absorbeeruvate omadustega konformaalseid katteid. Lisaks sellele kleepuvad kommunikatsioonimoodulite PCB-d selliste standarditega nagu ISO 15118 sõidukite ja võrk (V2G) suhtlemiseks, tagades ühilduvuse mitmekesiste EV-mudelite ja laadimisvõrkudega.

Ajastuse täpsus on veel üks nõue laadimisjaamade juhtimissüsteemide jaoks, eriti energia muundamise ja arveldustsüklite sünkroonimiseks. PCB-d kasutavad madala kaldumisjaotusvõrku ja ülitäpseid ostsillaatoreid, et tagada sünkroonne töö mitme mikrokontrolleri või FPGA-ga. Näiteks DC kiirete laadijate korral on akuhaldussüsteemi (BMS) suhtluse ja toiteallikate vahelise ajakava täpne koordinatsioon hädavajalik ühendatud sõidukite ülelaadimise või termilise põgenemise vältimiseks.

Isolatsiooni- ja turvafunktsioonid kasutaja ja seadmete kaitseks

EV laadimisjaama PCB -des on ohutus ülitähtis, mis peab vastama sellistele standarditele nagu UL 2202 ja IEC 62955, et kaitsta kasutajaid elektrilöögi ja seadmete eest tuleohtude eest. Suurepinge PCB-d sisaldavad kahekordse isolatsiooni või tugevdatud isolatsiooni elusate osade ja ligipääsetavate pindade vahel, kasutades kõrge dielektrilise tugevusega materjale (nt polüimiid või FR-4 koos kõrge TG-reitinguga). Isolatsioonitakistuse testimine toimub tootmise ajal, et kontrollida, kas lekkevoolud jäävad alla 0,5 mA, isegi 潮湿 või saastunud tingimustes.

Termiline isolatsioon on veel üks laadimisjaama PCB -de ohutusfunktsioon, eriti komponentide, näiteks kaitsmete või releede puhul, mis tekitavad rikketingimuste ajal soojust. Tootjad kasutavad levialadest soojust eemale, säilitades soojuse soojuse ülekandmiseks termiliselt juhtivaid, kuid elektriliselt isoleerivaid materjale (nt keraamilist epoksü). Näiteks võivad PCB -d sisaldada manustatud termilisi padju, mis asuvad võimsuse pooljuhtide all, et vältida lokaliseeritud ülekuumenemist, mis võib isolatsiooni lagundada või kaitseseadmete valereise põhjustada.

Rikketaluvus on sisse ehitatud PCB-kujundustesse üleliigsete vooluteede ja enesediagnostiliste võimaluste kaudu. Näiteks võivad vahelduvvoolu laadijate PCB -d sisaldada kahevoolu andureid, et tuvastada tasakaalustamatuse ja neutraalsete juhtmete vahelist tasakaalustamatust, käivitades maapinna rikke tuvastamise korral väljalülituse. Sarnaselt kasutavad DC kiired laadijad võimsuse pooljuhtide jaoks isoleeritud värava draiverid, et tagada ohutu töö isegi kui üks juhtkanal ebaõnnestub. Tootjad hõlmavad ka PCB pindadele kaarekindlaid katteid, et vältida elektriliste tõrgete ajal jälgimist või karboniseerimist, suurendades ohutust suurepingerakendustes.

Kuna EV adopteerimine kiireneb, peavad PCB tootjad pidevalt uuendusi, et täita laadimisjaamade arenevaid elektrilisi jõudlusnõudeid. Prioriteerides kõrgepinge/voolu käitlemist, signaali terviklikkust ja turvafunktsioone, saab tööstus toota PCB-sid, mis võimaldavad järgmise põlvkonna elektrisõidukite jaoks tõhusat, usaldusväärset ja kasutajasõbralikku laadimisinfrastruktuuri.