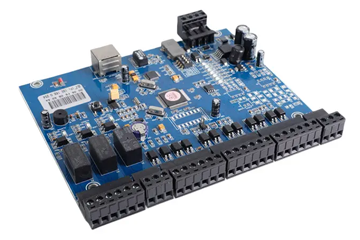

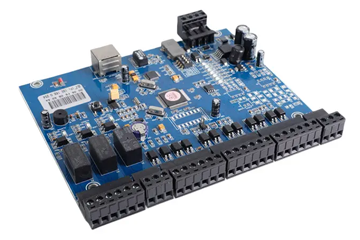

Načini pregledovanja kakovosti za spajke v sklopu PCB: zagotavljanje električne in mehanske zanesljivosti

Spajkalni spoji so ključni za funkcionalnost PCB, saj služijo kot električna povezava in mehanska sidra za komponente. Napake, kot so hladni sklepi, praznine ali premostitve, lahko privedejo do prekinitvenih napak ali popolne okvare naprave. Učinkovite metode inšpekcijskih pregledov so bistvene za prepoznavanje teh vprašanj zgodaj v proizvodnji. Spodaj so ključne tehnike za ocenjevanje kakovosti spajke, ki pokrivajo vizualne, mikroskopske in nedestruktivne pristope.

Vizualni pregled: Osnovni, vendar bistveni za pomanjkljivosti na površini

Vizualni pregled je prva obrambna linija pri nadzoru kakovosti spajke, ki se zanaša na usposobljene operaterje ali avtomatizirane sisteme, da bi prepoznali očitne napake. Ta metoda vključuje pregled spalnih spojev pod povečavo, običajno 10x - 20x, da preverimo nepravilnosti, kot so nezadostna spajka (suhi spoji), presežek spajkanja (spajkalnice ali mostovi) ali neskladne komponente. Pravilna razsvetljava je ključnega pomena za poudarjanje površinskih tekstur in kontrastov, kar omogoča odkrivanje razpok ali slabo vlaženje, kjer se spajkalnik ne gladko oprime na blazinice ali vodnikov.

Ključni vizualni kazalniki kakovosti vključujejo gladko, konkavno obliko file, ki kaže na pravilen pretok spajkanja in oprijem. Konveksna ali nepravilna file lahko signalizira nezadostno toploto med refleksijo ali kontaminacijo na površini blazinice. Komponentne potencialne ponudbe morajo biti osredotočene na ploščice brez vidnih vrzeli, saj lahko neskladnost ustvari stresne točke med toplotnim kolesarjenjem ali mehanskimi vibracijami. Medtem ko je vizualni pregled hiter in stroškovno učinkovit, je omejen na pomanjkljivosti na površini in ne more zaznati notranjih praznin ali podzemnih razpok.

Rentgenski pregled: razkrivanje skritih napak v zapletenih sklopih

rentgensko slikanje je nujno potrebno za pregled spajkalnih spojev v gostih ali večplastnih PCB, kjer vizualni dostop ovirajo komponente ali sama plošča. Ta nedestruktivna tehnika prodre v materiale, kar omogoča pregled notranjih struktur, kot so kroglični omrežni nizi (BGA), Quad Flat No-Lead (QFN) ali via. Rentgenski žarki poudarjajo praznine-žepi, ujeti v spajkalnih sklepih-kar lahko zmanjša mehansko trdnost in toplotno prevodnost, kar vodi v prezgodnjo odpoved pod stresom.

Odstotek praznin je kritična metrika; Industrijski standardi pogosto določajo pragove (npr. manj kot 25% razveljavitev v BGA sklepah), da se zagotovi zanesljivost. Rentgenski sistemi zaznajo tudi premostitev med sosednjimi zatiči ali blazinicami, ki morda niso vidni zunaj, vendar lahko povzročijo kratke stike. Napredni sistemi uporabljajo računalniško tomografijo (CT) za ustvarjanje 3D modelov spajkalnih sklepov, kar omogoča podrobno analizo volumna, oblike in poravnave. Vendar pa rentgenski pregled potrebuje specializirano opremo in usposobljeno osebje za natančno razlago slik, zaradi česar je bolj primerna za visoko vrednost ali varnostno kritično uporabo.

Električno testiranje: Preverjanje funkcionalnosti s pomočjo kontinuitete in izolacije

Električna testiranje potrjuje, da spajkalni spoji zagotavljajo zanesljive električne povezave brez nenamernih poti. Preverjanje kontinuitete za odprto vezje z uporabo nizkonapetostnega toka med povezanimi točkami, kot sta komponenta in ustrezna ploščica. Pomanjkanje kontinuitete kaže na pokvarjen sklep, ki ga pogosto povzroči nezadostna spajkalna ali razpokana povezava. Izolacijsko testiranje, obratno, zagotavlja, da med sosednjimi sledi ali blazinicami ni kratkih hlač z merjenjem upornosti; vrednosti pod določenim pragovnim signalom, ki premosti ali kontaminacijo.

Testiranje v krogu (IKT) in testiranje letečih sonde sta pogosti električni metodi za proizvodnjo velikega obsega. IKT uporablja napeljave po meri s sondami za stik s preskusnimi točkami hkrati, kar ponuja hitro, celovito pokritost, vendar zahteva stroške oblikovanja vnaprejšnjega vpenjanja. Preizkuševalci letečih sonde, opremljeni s premičnimi sondami, so bolj prilagodljivi za sklope z nizko količino ali prototipom, čeprav počasnejši zaradi zaporednega testiranja. Električno testiranje je pogosto kombinirano z drugimi metodami, saj potrjuje funkcionalnost, vendar ne more prepoznati mehanskih napak, kot so šibki sklepi ali praznine, ki morda še ne vplivajo na prevodnost.

Mikroskopska analiza: Pregled z visoko ločljivostjo mikroskopskega pregleda celovitosti celovitosti

ponuja podrobno analizo spajke skupne mikrostrukture, ki razkriva okvare, ki so nevidne na s prostim očesom ali standardnim povečavo. Skeniranje elektronske mikroskopije (SEM) ponuja slikanje z visoko ločljivostjo (do nanometrske lestvice) za zaznavanje debeline plasti medmetalne spojine (IMC), kar vpliva na trajnost sklepa. Tanka, enakomerna plast IMC kaže na pravilno spajkanje, medtem ko lahko prekomerna rast sklepi krhki. SEM tudi na vmesniku spajke pad prepozna tudi mikro stiki ali razplet, ki se lahko širijo pod toplotnim ali mehanskim stresom.

Optična mikroskopija, čeprav je nižja ločljivost kot SEM, je za rutinski pregled dostopna. Preučuje površinsko zaključek sklepov, kote vlaženja in prisotnost ostankov toka, ki lahko sčasoma korodirajo sklepe, če jih ne očisti pravilno. Analiza preseka vključuje rezanje spajkalnega sklepa in poliranje za mikroskopski pregled, kar zagotavlja vpogled v notranjo distribucijo praznin ali ločevanje plasti. Ta destruktivna metoda je običajno rezervirana za analizo odpovedi ali raziskave, ne pa na testiranje proizvodnje.

Termično kolesarjenje in mehansko testiranje: simuliranje stresnih pogojev v resničnem svetu

za potrditev dolgoročne zanesljivosti, spajkalniki podvržejo pospešenemu življenjskemu testiranju, ki posnema operativne stresorje, kot so temperaturna nihanja in mehanska vibracija. Termični kolesarski preiskovanci PCB -je za večkratno ogrevanje in hlajenje med ekstremnimi temperaturami (npr. -40 ° C do 125 ° C), zaradi česar se materiali širijo in krmijo. Spoji s prazninami ali šibkimi plastmi IMC se pogosteje pokvarijo pod tem stresom, kar vodi do električne odpovedi. Spremembe spremljanja odpornosti med kolesarjenjem pomaga napovedati življenjsko dobo sklepov.

Mehansko testiranje ocenjuje trdnost sklepov pod fizikalno silo, kot so testi vlečenja ali striženja. Ti testi merijo silo, potrebno za odstranjevanje komponentnega svinca s njegove ploščice, z višjimi vrednostmi, ki kažejo na boljšo oprijem. Za naprave za površinsko sprejemanje (SMDS) preskušanje striženja oceni vez med spalnikom in komponentnim terminalom, medtem ko testiranje vlečenja oceni celovito celotno celovitost sklepa. Podatki iz teh testov obveščajo o oblikovalskih odločitvah, kot so geometrija ploščic ali izbira zlitine spajke, da se poveča trajnost v visoko vibracijskih okoljih, kot so avtomobilske ali vesoljske aplikacije.

Z integracijo metod vizualnih, rentgenskih, električnih, mikroskopskih in stresnih metod lahko proizvajalci celovito ocenijo kakovost spajcev. Vsaka tehnika obravnava posebne vrste napak, s čimer zagotavlja, da se napake odkrijejo in rešijo, preden izdelki dosežejo končne uporabnike, s čimer povečajo zanesljivost in zmanjšajo okvare polja.