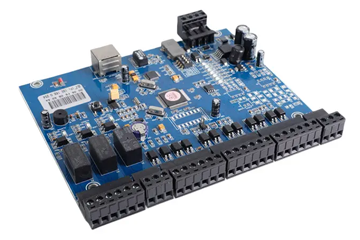

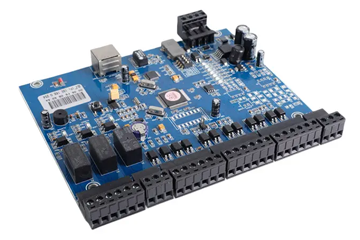

Metody kontroli jakości dla połączeń lutowych w montażu PCB: zapewnienie niezawodności elektrycznej i mechanicznej

Połączenia lutownicze mają kluczowe znaczenie dla funkcjonalności PCB, służąc jako połączenia elektryczne i kotwice mechaniczne dla komponentów. Wady takie jak zimne stawy, puste przestrzenie lub mostkowanie mogą prowadzić do przerywanych awarii lub pełnej awarii urządzenia. Skuteczne metody kontroli są niezbędne do zidentyfikowania tych problemów na wczesnym etapie produkcji. Poniżej znajdują się kluczowe techniki oceny jakości stawu lutowniczego, obejmujących podejścia wzrokowe, mikroskopowe i nieniszczące.

Kontrola wzrokowa: Podstawowa, ale niezbędna do defektów na poziomie powierzchniowym

Kontrola wzrokowa jest pierwszą linią obrony w sterowaniu jakością stawu lutowniczego, polegającym na wyszkolonych operatorach lub zautomatyzowanych systemach do identyfikacji oczywistych wad. Metoda ta polega na zbadaniu połączeń lutowych pod powiększeniem, zazwyczaj 10x–20x, w celu sprawdzenia nieregularności, takich jak niewystarczający lut (suche stawy), nadmiar lutu (piłki lutownicze lub mosty) lub niewspółosione komponenty. Właściwe oświetlenie ma kluczowe znaczenie dla podkreślenia tekstur i kontrastów powierzchniowych, umożliwiając wykrywanie pęknięć lub złego zwilżania, gdzie lut nie przylega płynnie do podkładek lub przewodów.

Kluczowe wizualne wskaźniki jakości obejmują gładki, wklęsły kształt filetu, który wskazuje na odpowiedni przepływ lutowania i przyczepność. Wypukły lub nieregularny filet może sygnalizować niewystarczające ciepło podczas rozszczepienia lub zanieczyszczenia na powierzchni podkładki. Przełoki komponentów powinny być wyśrodkowane na podkładkach bez widocznych szczelin, ponieważ niewspółosiowość może powodować punkty naprężenia podczas cykliki termicznej lub wibracji mechanicznych. Chociaż kontrola wzrokowa jest szybka i opłacalna, jest ograniczona do defektów na poziomie powierzchni i nie może wykrywać wewnętrznych pustek ani pęknięć podpowierzchniowych.

Kontrola promieniowania rentgenowskiego: Ujawnienie ukrytych wad w złożonych zespołach

obrazowania rentgenowskie jest niezbędne do kontroli połączeń lutowych w gęstych lub wielowarstwowych PCB, gdzie dostęp wizualny jest przeszkadzany przez komponenty lub samą płytę. Ta nieniszcząca technika przenika materiały, umożliwiając kontrolę wewnętrznych struktur, takich jak tablice siatki kulkowej (BGA), quad płaski no lidera (QFNS) lub przelotki. Promieniowanie rentgenowskie podkreślają puste przestrzenie-kieszenie powietrzne uwięzione w połączeniach lutowych-które mogą zmniejszyć wytrzymałość mechaniczną i przewodność cieplną, co prowadzi do przedwczesnej awarii pod naprężeniem.

Odsetek pustek jest krytycznym wskaźnikiem; Standardy branżowe często określają progi (np. mniej niż 25% pustki w połączeniach BGA) w celu zapewnienia niezawodności. Systemy rentgenowskie wykrywają również mostkowanie między sąsiednimi pinami lub podkładkami, które mogą nie być widoczne zewnętrznie, ale mogą powodować zwarcia. Zaawansowane systemy wykorzystują tomografię komputerową (CT) do generowania modeli 3D połączeń lutowych, umożliwiając szczegółową analizę objętości, kształtu i wyrównania. Jednak inspekcja rentgenowska wymaga specjalistycznego sprzętu i przeszkolonego personelu do dokładnego interpretacji obrazów, co czyni go bardziej odpowiednim do zastosowań o wysokiej wartości lub krytyce bezpieczeństwa.

Testowanie elektryczne: weryfikacja funkcjonalności poprzez ciągłość i kontrole izolacji

Testy elektryczne potwierdza, że połączenia lutowe zapewniają niezawodne połączenia elektryczne bez niezamierzonych ścieżek. Sprawdzanie testów ciągłości obwodów otwartych poprzez zastosowanie prądu niskiego napięcia między podłączonymi punktami, takimi jak przewód komponentu i odpowiednią podkładkę. Brak ciągłości wskazuje na wadliwy staw, często spowodowany niewystarczającym lutem lub pękniętym połączeniem. I odwrotnie, testy izolacji nie zapewnia krótkich krótkich śladów lub podkładek przez pomiar rezystancji; Wartości poniżej określonego mostkowania sygnału progowego lub zanieczyszczenia.

Testy w obwodzie (ICT) i testowanie sondy latającej są powszechnymi metodami elektrycznymi do produkcji o dużej objętości. ICT korzysta z niestandardowych urządzeń z sondami do jednoczesnego kontaktu z punktami testowymi, oferując szybkie, kompleksowe zasięg, ale wymaga kosztów projektowania urządzeń z góry. Testerzy sond latających, wyposażone w ruchome sondy, są bardziej elastyczne w przypadku zespołów o niskiej objętości lub prototypowej, choć wolniej z powodu sekwencyjnych testów. Testy elektryczne są często łączone z innymi metodami, ponieważ potwierdzają funkcjonalność, ale nie może zidentyfikować wad mechanicznych, takich jak słabe stawy lub puste przestrzenia, które mogą jeszcze nie wpływać na przewodność.

Analiza mikroskopowa: Badanie o wysokiej rozdzielczości

kontroli mikroskopowej integralności stawowej zapewnia szczegółową analizę mikrostruktury stawu lutowniczego, ujawniając wady niewidoczne dla nagiego oka lub standardowego powiększenia. Skaningowa mikroskopia elektronowa (SEM) oferuje obrazowanie o wysokiej rozdzielczości (do skali nanometru) w celu wykrycia grubości warstwy międzymetalicznej (IMC), która wpływa na trwałość stawu. Cienka, jednolita warstwa IMC wskazuje na właściwe lutowanie, podczas gdy nadmierny wzrost może sprawić, że stawy może sprawić, że stawy. SEM identyfikuje również mikro-szaleństwo lub rozwarstwienie na interfejsie lutowniczym, które mogą propagować się przy naprężeniu termicznym lub mechanicznym.

Mikroskopia optyczna, choć niższa rozdzielczość niż SEM, jest bardziej dostępna do rutynowej kontroli. Bada wykończenie powierzchni stawu, kąty zwilżania i obecność pozostałości strumienia, które mogą z czasem korodować połączenia, jeśli nie są prawidłowo wyczyszczone. Analiza przekrojowa polega na ograniczeniu stawu lutowniczego i polerowaniu go do badania mikroskopowego, zapewniając wgląd w wewnętrzny rozkład pustki lub separacja warstw. Ta niszczycielska metoda jest zwykle zarezerwowana do analizy awarii lub badań, a nie testowania linii produkcyjnej.

Cyklowanie termiczne i testy mechaniczne: symulacja rzeczywistych warunków naprężenia

w celu potwierdzenia długoterminowej niezawodności, połączenia lutownicze przechodzą przyspieszone testy życia, które naśladują stresory operacyjne, takie jak fluktuacje temperatury i wibracje mechaniczne. Kolarstwo termiczne osoby PCB do powtarzającego się ogrzewania i chłodzenia między ekstremalnymi temperaturami (np. -40 ° C do 125 ° C), powodując rozszerzenie i kurczenie materiałów. Złącze z pustkami lub słabymi warstwami IMC częściej pękają pod tym naprężeniem, co prowadzi do awarii elektrycznej. Monitorowanie zmian oporności podczas jazdy na rowerze pomaga przewidzieć wspólną żywotność.

Testy mechaniczne ocenia wytrzymałość stawu pod siłą fizyczną, taką jak testy ciągnięcia lub ścinania. Testy te mierzą siłę wymaganą do odłączenia przewodu komponentu od jego podkładki, przy czym wyższe wartości wskazują na lepszą przyczepność. W przypadku urządzeń do montażu powierzchniowego (SMD) testowanie ścinania ocenia wiązanie między lutowem a terminalem składowym, podczas gdy testy ściągania ocenia integralność całego złącza. Dane z tych testów informują o decyzjach projektowych, takich jak geometria pad lub wybór stopu lutu, w celu zwiększenia trwałości w środowiskach o wysokiej wibracji, takich jak aplikacje motoryzacyjne lub lotnicze.

Dzięki integracji metod wizualnych, rentgenowskich, elektrycznych, mikroskopowych i testowych producenci mogą kompleksowo oceniać jakość stawu lutowniczego. Każda technika dotyczy określonych typów defektów, zapewniając wykrycie i rozwiązanie wad, zanim produkty dotrą do użytkowników końcowych, zwiększając w ten sposób niezawodność i zmniejszając awarie pola.