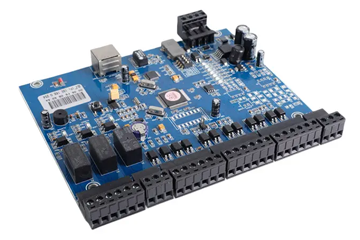

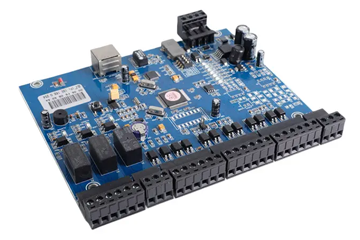

Методи інспекції якості для з'єднань припою в складі PCB: Забезпечення електричної та механічної надійності

Склони для паячих є критично важливими для функціональності ПХБ, служать електричними з'єднаннями та механічними якорями для компонентів. Дефекти, такі як холодні суглоби, порожнечі або мости, можуть призвести до переривчастих збоїв або повної несправності пристрою. Ефективні методи огляду є важливими для визначення цих питань на початку виробництва. Нижче наведені ключові методи оцінки якості спільного припая, охоплення візуальних, мікроскопічних та неруйнівних підходів.

Візуальний огляд: Основна, але необхідна для дефектів на поверхневому рівні

Візуальний огляд-це перша лінія захисту в контролі якості припою, покладаючись на навчених операторів або автоматизованих систем для виявлення очевидних дефектів. Цей метод передбачає обстеження стиків паяльних паяків під збільшенням, як правило, 10 разів - 20 разів, щоб перевірити наявність нерівностей, таких як недостатня припова (сухі суглоби), надлишок припою (кулі припою або мости) або нерівні компоненти. Правильне освітлення має вирішальне значення для висвітлення текстури поверхні та контрастів, що дозволяє виявити тріщини або погані змочування, де припой не вдається безперебійно прилипати до прокладок або відведення.

Основні візуальні показники якості включають гладку, увігнуту форму філе, що вказує на належний потік припою та адгезію. Опуклий або нерегулярний філе може сигналізувати про недостатнє тепло під час відновлення або забруднення на поверхні колодки. Компонентні проводки повинні бути зосереджені на прокладках без видимих прогалин, оскільки нерівність може створювати точки напруги під час термічного циклу або механічної вібрації. Хоча візуальний огляд є швидким та економічно вигідним, він обмежується дефектами на поверхневому рівні і не може виявити внутрішні порожнечі або підземні тріщини.

Рентгенівський огляд: Розкриття прихованих дефектів у складних зборах

рентгенівських зображень є незамінним для огляду суглобів паяльних паях у щільних або багатошарових друковниках, де візуальний доступ перешкоджає компонентам або самій дошці. Ця неруйнівна методика проникає в матеріали, що дозволяє перевірити внутрішні структури, такі як масиви кульових сітки (BGAS), квадроцикл безпрограми (QFNS) або вії через отвір. Рентгенівські промені виділяють порожнечі-повітряні кишені, захоплені в паях,-що може знизити механічну міцність та теплопровідність, що призводить до передчасної недостатності під напругою.

Відсоток порожнеч є критичною метрикою; Промислові стандарти часто визначають пороги (наприклад, менше 25% у порожнечі в суглобах BGA) для забезпечення надійності. Рентгенівські системи також виявляють мости між сусідніми штифтами або колодками, що може бути не видно зовні, але може спричинити короткі схеми. Розширені системи використовують комп'ютерну томографію (КТ) для створення 3D -моделей паяльних стиків, що дозволяє детальний аналіз обсягу, форми та вирівнювання. Однак рентгенівська перевірка вимагає спеціалізованого обладнання та навченого персоналу для точного інтерпретації зображень, що робить його більш придатним для високоцінних або важливих для безпеки застосувань.

Електричні випробування: Перевірка функціональності за допомогою безперервності та ізоляції перевіряє

електричне випробування, підтверджує, що паяні з'єднання забезпечують надійні електричні з'єднання без непереміних шляхів. Тестування безперервності перевіряє відкриті схеми, застосовуючи струм низької напруги між підключеними точками, наприклад, компонентним свинцем та його відповідним майданчиком. Відсутність безперервності вказує на несправний суглоб, часто викликаний недостатнім припою або тріщинним з'єднанням. Тестування ізоляції, навпаки, гарантують, що між сусідніми слідами або колодками не існує шортів шляхом вимірювання опору; Значення нижче заданого порогового сигналу, що мостить або забруднення.

Тестування в контурі (ІКТ) та тестування літаючого зонда-це загальні електричні методи для виробництва великого обсягу. ІКТ використовує спеціальні світильники з зондами для одночасно контакту з тестовими точками, пропонуючи швидке, всебічне покриття, але вимагає попередніх витрат на проектування світильників. Літаючі тестери зонда, оснащені рухомими зондами, є більш гнучкими для зондів з низьким обсягом або прототипами, хоча і повільніше через послідовне тестування. Електричне тестування часто поєднується з іншими методами, оскільки воно підтверджує функціональність, але не може визначити механічні дефекти, такі як слабкі суглоби або порожнечі, які ще не можуть впливати на провідність.

Мікроскопічний аналіз: Вивчення високої роздільної здатності Мікроскопічна перевірка суглоба

забезпечує детальний аналіз мікроструктури суглоба паяльного суглоба, виявляючи дефекти, невидимі неозброєним оком або стандартним збільшенням. Скануюча електронна мікроскопія (SEM) пропонує зображення з високою роздільною здатністю (до нанометрової шкали) для виявлення товщини шару міжметалічної сполуки (IMC), що впливає на міцність суглобів. Тонкий рівномірний шар IMC вказує на належну пайку, тоді як надмірне зростання може зробити суглоби крихкими. SEM також ідентифікує мікрокреки або розшарування на інтерфейсі Poyer-Pad, який може поширюватися при тепловому або механічному напрузі.

Оптична мікроскопія, хоча і нижча в роздільній здатності, ніж SEM, є більш доступною для звичайного огляду. Він вивчає обробку поверхні суглобів, змочування кутів та наявність залишків потоку, які з часом можуть роз’їхати суглоби, якщо не очистити належним чином. Аналіз поперечного перерізу передбачає розрізання паяного суглоба та полірування його для мікроскопічного дослідження, що забезпечує розуміння внутрішнього розподілу порожнеч або розділення шару. Цей руйнівний метод, як правило, зарезервований для аналізу невдач або досліджень, а не тестування на виробництві.

Термічне циклічне та механічне тестування: імітуючи умови стресу в реальному світі

для перевірки довготривалої надійності, паяльні суглоби проходять прискорені тестування життя, які імітують оперативні стресори, такі як коливання температури та механічна вібрація. Термічні циклічні суб'єкти PCB до повторного нагрівання та охолодження між екстремальними температурами (наприклад, від -40 ° С до 125 ° С), внаслідок чого матеріали розширюються та стискаються. У суглобах з порожнинами або слабкими шарами IMC швидше зламатись під цим напруженням, що призводить до електричної несправності. Зміни моніторингу стійкості під час їзди на велосипеді допомагають передбачити тривалість життя суглобів.

Механічне тестування оцінює міцність суглоба під фізичною силою, наприклад, тести на зсув або зсув. Ці випробування вимірюють силу, необхідну для від'єднання компонента від його прокладки, при цьому більш високі значення вказують на кращу адгезію. Для пристроїв з обмеженням поверхні (SMD) тестування зсуву оцінює зв'язок між припою та компонентним терміналом, тоді як тестування тестування оцінює цілісність всього суглоба. Дані цих тестів інформують про проектні рішення, такі як геометрія PAD або вибір сплавів паяльного сплаву, щоб підвищити довговічність у високо-вібраційних середовищах, таких як автомобільні або аерокосмічні програми.

Інтегруючи методи візуального, рентгенівського, електричного, мікроскопічного та стресового тестування, виробники можуть всебічно оцінювати якість спільної якості припая. Кожна методика вирішує конкретні типи дефектів, забезпечуючи виявлення та вирішення дефектів до того, як продукти досягають кінцевих користувачів, тим самим підвищуючи надійність та зменшуючи збої поля.