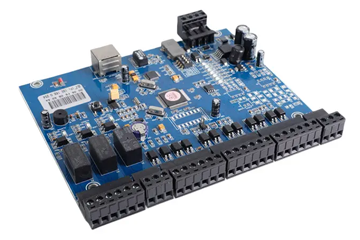

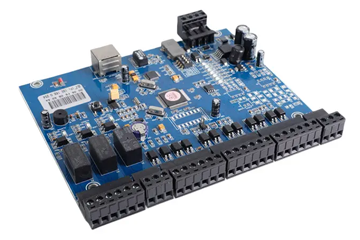

Metódy kontroly kvality spájkovacích spojov v zostave PCB: zabezpečenie elektrickej a mechanickej spoľahlivosti

Spájkovacie kĺby sú rozhodujúce pre funkčnosť PCB a slúžia ako elektrické pripojenia a mechanické kotvy pre komponenty. Defekty, ako sú studené kĺby, dutiny alebo premostenie, môžu viesť k prerušovaným poruchám alebo kompletnej poruche zariadenia. Efektívne metódy kontroly sú nevyhnutné na identifikáciu týchto problémov na začiatku výroby. Nižšie sú uvedené kľúčové techniky na hodnotenie kvality spájkovacích kĺbov, pokrývajúce vizuálne, mikroskopické a nedeštruktívne prístupy.

Vizuálna kontrola: Základné, ale nevyhnutné pre defekty na povrchovej úrovni

Vizuálna kontrola je prvou líniou obrany pri kontrole kvality spájkovania, spoliehajúc sa na vyškolených operátorov alebo automatizovaných systémov na identifikáciu zjavných defektov. Táto metóda zahŕňa skúmanie spájkovacích kĺbov pri zväčšení, zvyčajne 10x - 20x, s cieľom skontrolovať nezrovnalosti, ako sú nedostatočné spájky (suché kĺby), prebytočná spájka (spájkovacie gule alebo mosty) alebo nesprávne zarovnané komponenty. Správne osvetlenie je rozhodujúce pre zvýraznenie povrchových textúr a kontrastov, čo umožňuje detekciu trhlín alebo zlá zmáčanie, kde spájka nedokáže hladko priľnúť k podložkám alebo vodičom.

Kľúčové vizuálne ukazovatele kvality zahŕňajú hladký, konkávny tvar filetov, ktorý naznačuje správny tok spájkovania a adhéziu. Konvexná alebo nepravidelná filé môže signalizovať nedostatočné teplo počas prelomu alebo kontaminácie na povrchu podložky. Vodiče komponentov by mali byť vycentrované na vankúšiky bez viditeľných medzier, pretože nesprávne zarovnanie môže vytvárať stresové body počas tepelnej cyklovania alebo mechanických vibrácií. Aj keď je vizuálna kontrola rýchla a nákladovo efektívna, je obmedzená na defekty na povrchovej úrovni a nedokáže zistiť vnútorné dutiny alebo podpovrchové praskliny.

Röntgenová kontrola: Odhalenie skrytých defektov v zložitých zostavách

röntgenového zobrazovania je nevyhnutné na kontrolu spájkovacích kĺbov v hustých alebo viacvrstvových PCB, kde je vizuálny prístup zablokovaný komponentmi alebo samotnou doskou. Táto nedeštruktívna technika preniká materiálmi, čo umožňuje kontrolu vnútorných štruktúr, ako sú polia s mriežkami (BGA), štvorkoliek bez vedenia (QFN) alebo priechodné priechodky. Röntgenové lúče zvýrazňujú medzery-vrecká zachytené v spájkovacích kĺboch-ktoré môžu znížiť mechanickú pevnosť a tepelnú vodivosť, čo vedie k predčasnému zlyhaniu v strese.

Percento dutín je kritická metrika; Priemyselné štandardy často špecifikujú prahové hodnoty (napr. menej ako 25% vyprázdnenie v kĺboch BGA), aby sa zabezpečila spoľahlivosť. Röntgenové systémy tiež detekujú premostenie medzi susednými kolíkmi alebo vankúšikami, ktoré nemusia byť viditeľné navonok, ale môžu spôsobiť skratky. Pokročilé systémy používajú počítačovú tomografiu (CT) na generovanie 3D modelov spájkovacích kĺbov, čo umožňuje podrobnú analýzu objemu, tvaru a zarovnania. Röntgenová kontrola si však vyžaduje špecializované vybavenie a vyškolený personál na presnú interpretáciu obrázkov, vďaka čomu je vhodnejší pre vysoké alebo bezpečnostné kritické aplikácie.

Elektrické testovanie: Overenie funkčnosti prostredníctvom kontinuity a izolácie kontroluje

elektrické testovanie potvrdzuje, že spájkovacie kĺby poskytujú spoľahlivé elektrické spojenia bez nezamýšľaných ciest. Kontroly kontinuity na otvorené obvody použitím nízko napätia prúdu medzi pripojenými bodmi, ako je vodič komponentu a jeho zodpovedajúca podložka. Nedostatok kontinuity naznačuje chybný kĺb, často spôsobený nedostatočným spájkovaním alebo popraskaným spojením. Testovanie izolácie naopak zaisťuje, že medzi susednými stopami alebo podložkami neexistujú žiadne šortky meraním odporu; Hodnoty pod zadaným prahovým signálom premostením alebo kontamináciou.

Testovanie v obvode (IKT) a testovanie lietajúcej sondy sú bežné elektrické metódy na výrobu vysokohoru. IKT využíva vlastné svietidlá so sondami na kontaktovanie testovacích bodov súčasne, ponúka rýchle a komplexné pokrytie, ale vyžaduje si náklady na dizajn vopred. Testery lietania sondy, vybavené pohyblivými sondami, sú flexibilnejšie pre zostavy s nízkym objemom alebo prototypom, aj keď v dôsledku postupného testovania pomalšie. Elektrické testovanie sa často kombinuje s inými metódami, pretože potvrdzuje funkčnosť, ale nemôže identifikovať mechanické defekty, ako sú slabé kĺby alebo dutiny, ktoré ešte nemusia ovplyvniť vodivosť.

Mikroskopická analýza: Vyšetrenie mikroskopickej kontroly integrity s vysokým rozlíšením

poskytuje podrobnú analýzu mikroštruktúry spájkovacej kĺbovej kĺby, ktorá odhaľuje defekty neviditeľné voľnému oku alebo štandardnému zväčšeniu. Skenovacia elektrónová mikroskopia (SEM) ponúka zobrazovanie s vysokým rozlíšením (až do nanometra) na detekciu hrúbky vrstvy intermetalickej zlúčeniny (IMC), ktorá ovplyvňuje trvanlivosť kĺbu. Tenká, rovnomerná vrstva IMC označuje správne spájkovanie, zatiaľ čo nadmerný rast môže spôsobiť krehké kĺby. SEM tiež identifikuje mikro-prasknutia alebo delamináciu na rozhraní spájky-PAD, ktoré sa môžu šíriť pod tepelným alebo mechanickým stresom.

Optická mikroskopia, zatiaľ čo nižšia v rozlíšení ako SEM, je prístupnejšia pre rutinnú kontrolu. Skúma povrchovú úpravu kĺbu, uhly zmáčania a prítomnosť zvyškov toku, ktoré môžu v priebehu času korodovať kĺby, ak nie sú správne vyčistené. Prierezová analýza zahŕňa rezanie spájkovacieho kĺbu a leštenie na mikroskopické vyšetrenie a poskytnutie poznatkov o distribúcii vnútorných prázdnotných dutín alebo separácie vrstiev. Táto deštruktívna metóda je zvyčajne vyhradená skôr pre analýzu zlyhania alebo výskum ako na testovanie výrobnej línie.

Tepelné cyklovanie a mechanické testovanie: Simulácia stresových podmienok v reálnom svete

Na overenie dlhodobej spoľahlivosti, spájkovacie kĺby podliehajú zrýchľovaným testom života, ktoré napodobňujú prevádzkové stresory, ako sú kolísanie teploty a mechanické vibrácie. Termálna cyklistická subjekty PCB na opakované zahrievanie a chladenie medzi extrémnymi teplotami (napr. -40 ° C až 125 ° C), čo spôsobuje rozšírenie a zmluvu o materiáloch. Kĺby s dutinami alebo slabými vrstvami IMC je pravdepodobnejšie, že sa pod týmto stresom prasknú, čo vedie k zlyhaniu elektrickej energie. Monitorovacie zmeny odporu počas cyklistiky pomáhajú predpovedať životnosť kĺbu.

Mechanické testovanie hodnotí pevnosť kĺbu pod fyzickou silou, ako sú napríklad ťahové alebo šmykové testy. Tieto testy merajú silu potrebnú na odlúčenie zložky olova od jeho podložky, pričom vyššie hodnoty naznačujú lepšiu adhéziu. V prípade zariadení s povrchovou montážou (SMDS) testovanie šmyku hodnotí väzbu medzi spájkovacím a komponentovým terminálom, zatiaľ čo testovanie ťahania hodnotí integritu celej kĺbu. Údaje z týchto testov informujú o rozhodnutiach o návrhu, ako je geometria podložky alebo výber zliatiny spájkovania, s cieľom zvýšiť trvanlivosť v prostrediach s vysokým obsahom vibrácií, ako sú Automotive alebo Aerospace Applications.

Integráciou vizuálnych, röntgenových, elektrických, mikroskopických a metód testovania napätia môžu výrobcovia komplexne vyhodnotiť kvalitu spájkovacieho kĺbu. Každá technika sa zaoberá špecifickými typmi defektov, čím sa zabezpečuje detekcia a vyriešenie defektov skôr, ako sa výrobky dostanú do koncových používateľov, čím sa zvýši spoľahlivosť a znižuje poruchy poľa.