Standardi pouzdanosti automobilskih elektroničkih PCB -a (tiskani krug) Skupštine uključuju mnoge aspekte, sljedeći je sažetak i analiza ovih standarda:

Prvo, materijalni standardi

Visoki i niski temperaturni otpor:

Automobilski elektronički sustavi moraju normalno raditi u različitim klimatskim uvjetima, tako da PCB materijali moraju imati dobru otpornost na visoku i nisku temperaturu. Na primjer, odabrani su posebni listovi FR-4 s visokim staklenim temperaturama prijelaza (TG) ili najlonskim materijalima visoke temperature kako bi se osiguralo stabilne spojeve kruga i normalno funkcioniranje elektroničkih komponenti na visokim temperaturama (poput preko 100 ° C u odjeljku motora) i niske temperature (poput ekstremnih hladnih uvjeti.

Otpornost na kemijsku koroziju:

Radno okruženje automobila je složeno, a PCB može stupiti u kontakt s raznim kemikalijama, poput ulja u odjeljku motora, rashladne tekućine, soli na cesti, kisele kiše i tako dalje. Stoga je potrebno odabrati materijale otporne na kemijsku koroziju, poput posebnih zaštitnih premaza, supstrata otpornih na koroziju, kako bi se spriječila kemijska erozija PCB, što rezultira oštećenjem u krugu.

Zahtjevi za poštivanje i okoliš bez olova:

U skladu s ROHS-om (ograničenje uporabe određenih opasnih tvari u električnoj i elektroničkoj opremi) i drugim propisima o okolišu kako bi se osiguralo kontrolu bez olova i opasnih tvari u PCB materijalima i proizvodnim procesima.

Drugo, standardi dizajna i izgleda

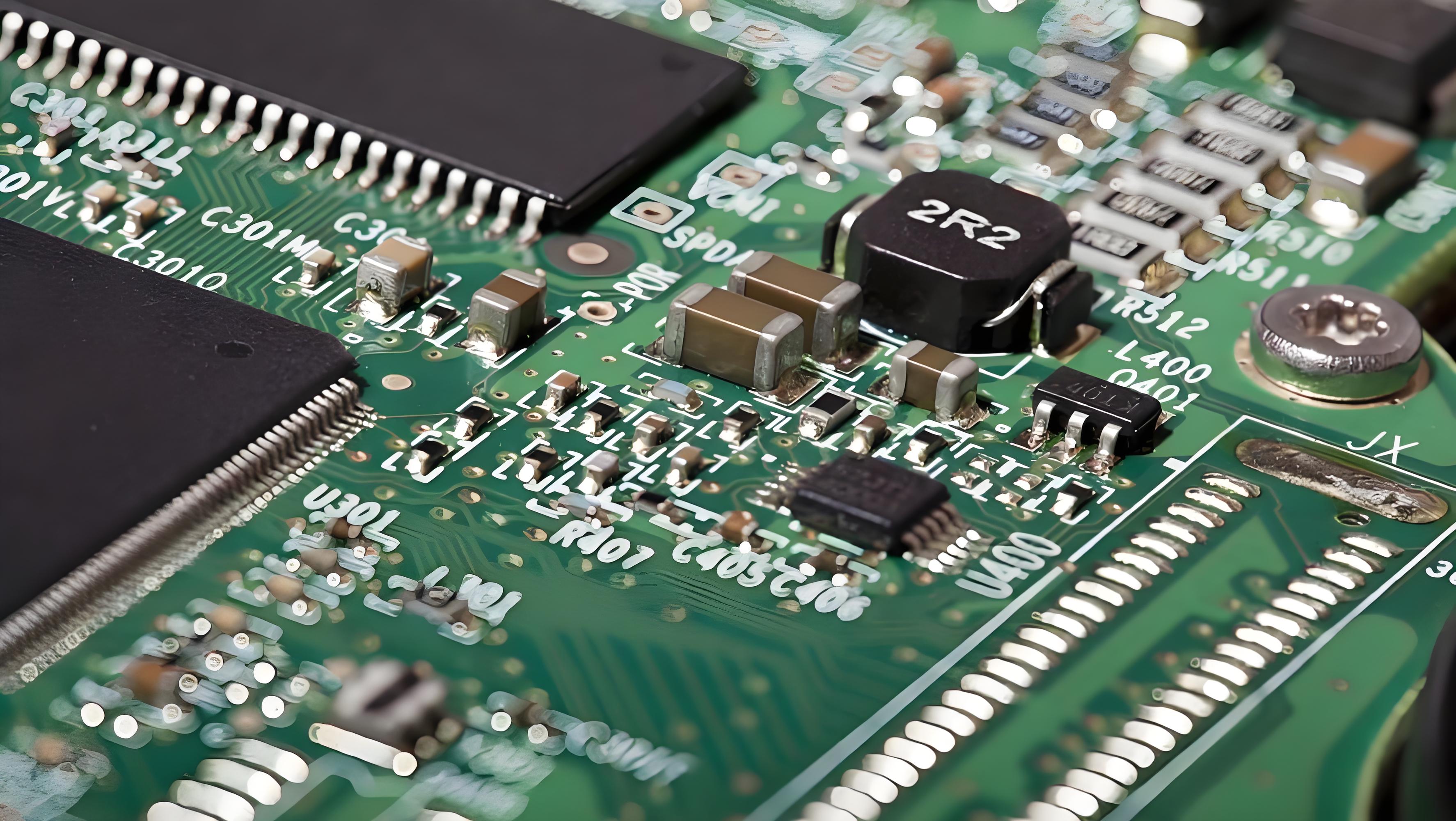

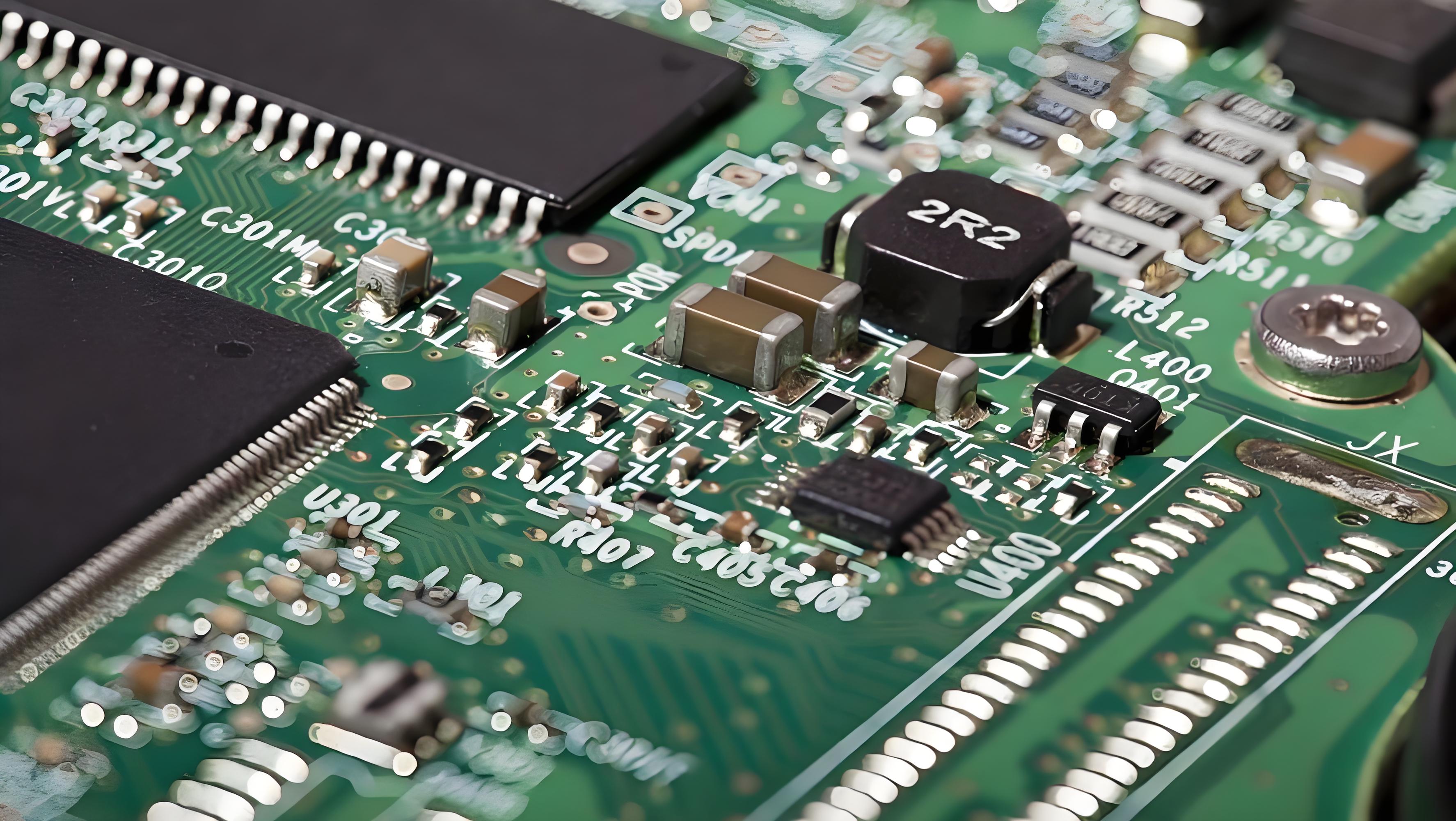

Višeslojni PCB dizajn:

Automotivni elektronički PCB obično su dizajnirani s više slojeva za povećanje mehaničke čvrstoće i električne performanse, prilagođavajući se složenim konfiguracijama kruga i teškim radnim uvjetima.

Razumna particija izgleda:

Analogni krug, digitalni krug, visokofrekventni krug i druga fina podjela, koristeći izolaciju sloja tla ili zaštitne linije, kako bi se spriječilo međusobne smetnje. Na primjer, na PCB sustava automatskog vožnje, visokofrekventni krug radara milimetra-vala odvojen je od digitalnog kruga obrade slike kako bi se osiguralo precizno snimanje radarskih signala i brza obrada slikovnih podataka.

Suvišni dizajn:

Postavite sigurnosni kanal za ključni signal i dalekovode. Ako glavna linija ne uspije, sigurnosna kopija preuzima na vrijeme kako bi se izbjegla pad sustava. Uzimanje PCB -a upravljačke jedinice motora kao primjer, ključni krugovi koji kontroliraju vrijeme ubrizgavanja goriva i vrijeme paljenja opremljeni su dvostrukim dizajnom suvišnosti kako bi se osiguralo da je motor uvijek u kontroliranom stanju.

Dizajn toplinskog upravljanja:

Za komponente s velikim toplinskim izlazom, poput modula napajanja, put disipacije topline treba u potpunosti razmotriti u izgledu PCB. Velika površina disipacije topline bakrene folije, ugradnje hladnog sudopera, pa čak i upotreba tekuće rashladne strukture za suradnju s njom, kako bi se spriječila degradacija ili neuspjeh performansi zbog pregrijavanja.

Treće, standardi proizvodnje i montaže

Stroga kontrola procesa proizvodnje:

Proces proizvodnje i montaže automobilskih elektroničkih PCB -a zahtijeva strogu kontrolu procesa kako bi se osiguralo da svaki korak u skladu sa standardima i specifikacijama. Od odabira sirovina do konačnog ispitivanja i pregleda kvalitete, potrebno je sveobuhvatno i strogo upravljanje.

Odabir komponenata i kontrola kvalitete:

Strogo odaberite komponente automobila koje zadovoljavaju standarde serije AEC-Q. Ove su komponente prošle brojne provjere trajnosti kao što su stroga temperaturna biciklizma, testiranje vlage i mehanički utjecaj i mogu se dugo držati svojih položaja u oštrim automobilskim uvjetima.

Proces zavarivanja i kontrola kvalitete:

Osigurajte da postupak zavarivanja ispunjava zahtjeve zavarivanja bez olova i kvaliteta zavarivanja je pouzdana. Strog pregled izgleda, rendgenski pregled, električno ispitivanje itd. Izvode se na zavarenom PCB-u kako bi se osiguralo da kvaliteta zavarivanja ispunjava zahtjeve.

Četvrti, standardi za testiranje i certificiranje

Test prilagodljivosti okoliša:

Uključuje testove za sprej soli za procjenu otpornosti na koroziju PCB -a u okruženju visoke soli; Testovi vlage i visoke temperature za provjeru dugoročne pouzdanosti i stabilnosti.

Električni test performansi:

Uključujući integritet signala, stabilnost napajanja, testove EMC/EMI (elektromagnetska kompatibilnost/smetnje). Kroz ispitivanje visokih frekvencija, ispitivanje prekrivanja signala, testiranje elektrostatičkog pražnjenja (ESD) kako bi se provjerilo da li električna performansa PCB -a ispunjava zahtjeve.

U skladu s međunarodnim standardima sustava upravljanja kvalitetom:

Kao što je IATF 16949 (Standard za upravljanje kvalitetom koji je razvio Međunarodna automobilska radna skupina), ISO 9001 itd. Ovi standardi iznose stroge zahtjeve za kvalitetom za dizajn, razvoj, proizvodnju, instalaciju i servisni proces automobilskih elektroničkih PCB -a.

Peto, drugi kriteriji

Visoka mehanička čvrstoća i stabilnost:

Automobilski PCB mora izdržati dugoročne vibracije i šok bez oštećenja. Mehanička svojstva osigurana su testovima koji simuliraju stvarno radno okruženje vozila, poput ispitivanja vrućeg i hladnog ciklusa, testova vibracija i ispitivanja kapi.

Dugi životni dizajn:

Budući da je prosječni vijek trajanja automobila 10 do 12 godina, automobilski PCB moraju imati dug vijek da bi se uskladio kako bi se osigurao stabilan rad tijekom životnog ciklusa automobila.