Standardy niezawodności montażu elektronicznego zespołu PCB (płytki drukowanej) obejmują wiele aspektów, następujące jest podsumowanie i analiza tych standardów:

Po pierwsze, standardy materialne

Odporność na wysoką i niską temperaturę:

Systemy elektroniczne samochodowe muszą działać normalnie w różnych warunkach klimatycznych, więc materiały PCB muszą mieć dobrą oporność o wysokiej i niskiej temperaturze. Na przykład wybrane są specjalne arkusze FR-4 z wysokimi temperaturami przejściowymi szkła (TG) lub nylonowymi materiałami o wysokiej temperaturze, aby zapewnić stabilne połączenia obwodów i normalne funkcjonowanie komponentów elektronicznych w wysokich temperaturach (takich jak ponad 100 ° C w przedziale silnika) i niskie temperatury (takie jak ekstremalne warunki zimne minus 40 ° C).

Odporność na korozję chemiczną:

Środowisko operacyjne samochodu jest złożone, a PCB może mieć kontakt z różnymi chemikaliami, takimi jak olej w przedziale silnika, płyn chłodzący, sól na drodze, kwaśny deszcz i tak dalej. Dlatego konieczne jest wybór materiałów odpornych na korozję chemiczną, takie jak specjalne powłoki ochronne, substraty odporne na korozję, aby zapobiec erozji chemicznej PCB, co powoduje uszkodzenie obwodu.

Wymagania dotyczące zgodności i środowiskowe:

Zastosuj się z ROH (ograniczenie stosowania niektórych niebezpiecznych substancji w urządzeniach elektrycznych i elektronicznych) oraz innych przepisach środowiskowych w celu zapewnienia kontroli substancji bez ołowiu i niebezpiecznych w materiałach PCB i procesach produkcyjnych.

Po drugie, standardy projektowania i układu

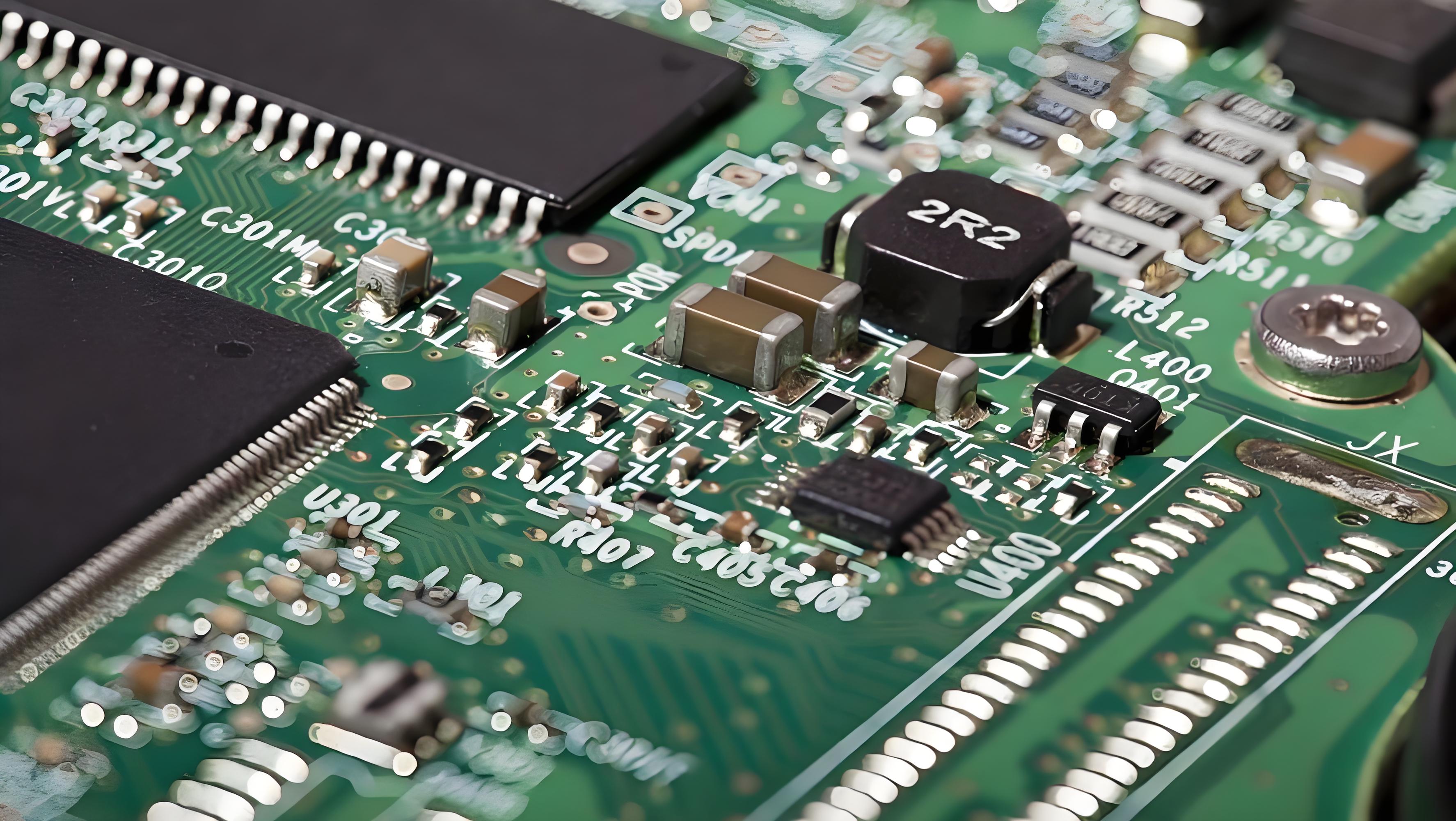

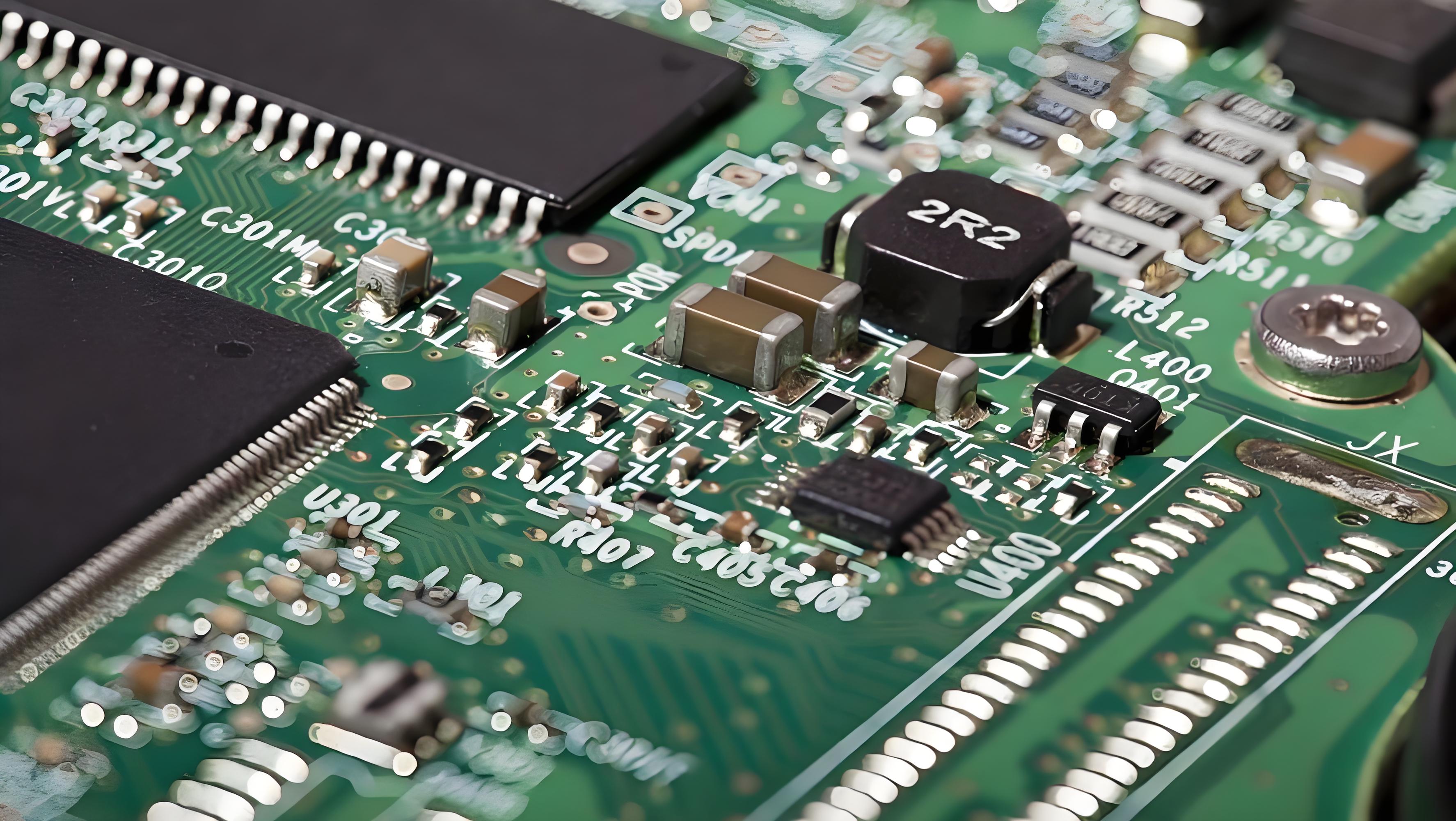

Wielowarstwowy projekt PCB:

Automotive Electronic PCB są zwykle projektowane z wieloma warstwami w celu zwiększenia wytrzymałości mechanicznej i wydajności elektrycznej, dostosowując się do złożonych konfiguracji obwodów i trudnych warunków pracy.

Rozsądna partycja układu:

Obwód analogowy, obwód cyfrowy, obwód wysokiej częstotliwości i inny drobny podział, przy użyciu izolacji warstwy uziemienia lub linii osłonowej, aby zapobiec wzajemnym zakłóceniu. Na przykład na PCB automatycznego systemu wspomagania jazdy obwód o wysokiej częstotliwości radaru fali milimetrowej jest oddzielony od cyfrowego obwodu przetwarzania obrazu, aby zapewnić dokładne przechwytywanie sygnałów radarowych i szybkie przetwarzanie danych obrazu.

Zbędny projekt:

Ustaw kanał kopii zapasowej dla sygnału kluczowego i linii zasilania. Jeśli linia główna się nie powiedzie, kopia zapasowa przejmuje w czasie, aby uniknąć awarii systemu. Przykładając płytkę PCB jednostki sterującej silnika, kluczowe obwody, które kontrolują wtrysk paliwa i czas zapłonu, są wyposażone w podwójną konstrukcję redundancji, aby upewnić się, że silnik jest zawsze w stanie kontrolowanym.

Projekt zarządzania termicznego:

W przypadku komponentów o dużej mocy cieplnej, takich jak moduły zasilania, ścieżka rozpraszania ciepła należy w pełni rozważyć w układzie PCB. Duży obszar rozpraszania ciepła folii miedzi, instalacja radiatora, a nawet zastosowanie struktury chłodzenia cieczy do współpracy z nim, aby zapobiec degradacji wydajności lub awarii z powodu przegrzania.

Po trzecie, standardy produkcyjne i montażowe

Ścisła kontrola procesu produkcyjnego:

Proces produkcji i montażu elektronicznego PCBS wymaga ścisłej kontroli procesu, aby zapewnić, że każdy krok jest zgodny ze standardami i specyfikacjami. Od wyboru surowców po końcową testowanie i kontrolę jakości wymagane jest kompleksowe i ścisłe zarządzanie.

Wybór komponentów i kontrola jakości:

Ściśle wybierz komponenty klasy motoryzacyjnej, które spełniają standardy serii AEC-Q. Składniki te przeszły szereg weryfikacji trwałości, takich jak ścisłe cykl temperatury, testowanie wilgotności i uderzenie mechaniczne, i mogą trzymać się ich pozycji przez długi czas w trudnych warunkach motoryzacyjnych.

Proces spawania i kontrola jakości:

Upewnij się, że proces spawania spełnia wymagania spawania wolnego od ołowiu, a jakość spawania jest niezawodna. Ścisła kontrola wyglądu, kontrola rentgenowska, testy elektryczne itp. Prowadzone są na spawanej płytce drukowanej, aby zapewnić, że jakość spawania spełnia wymagania.

Po czwarte standardy testowania i certyfikacji

Test zdolności do adaptacji środowiskowej:

Obejmuje testy w sprayach solnych w celu oceny odporności na korozję PCB w środowiskach o wysokiej soli; Testy wilgotności i starzenia się wysokiej temperatury w celu weryfikacji długoterminowej niezawodności i stabilności.

Test wydajności elektrycznej:

W tym integralność sygnału, stabilność zasilacza, testy EMC/EMI (kompatybilność elektromagnetyczna/zakłócenia). Poprzez testowanie wysokiej częstotliwości testowanie przesłuchań sygnałowych, testowanie elektrostatyczne (ESD) w celu sprawdzenia, czy wydajność elektryczna PCB spełnia wymagania.

Zgodnie z międzynarodowym standardy systemu zarządzania jakością:

Takie jak IATF 16949 (Standard systemu zarządzania jakością opracowany przez Międzynarodową Grupę Roboczą Automotive), ISO 9001 itp. Standardy te przedstawiają surowe wymagania jakościowe dotyczące projektowania, rozwoju, produkcji, instalacji i serwisowego procesu elektronicznego PCB.

Po piąte, inne kryteria

Wysoka wytrzymałość mechaniczna i stabilność:

Automotive PCB musi wytrzymać długoterminowe wibracje i szok bez uszkodzenia. Właściwości mechaniczne zapewniają testy, które symulują faktyczne środowisko robocze pojazdu, takie jak testy cyklu gorącego i zimnego, testy wibracji i testy zrzutu.

Długość życia:

Ponieważ średni okres użytkowania samochodu wynosi od 10 do 12 lat, motoryzacyjne PCB muszą mieć długą żywotność, aby zapewnić stabilne działanie przez cały cykl życia samochodu.