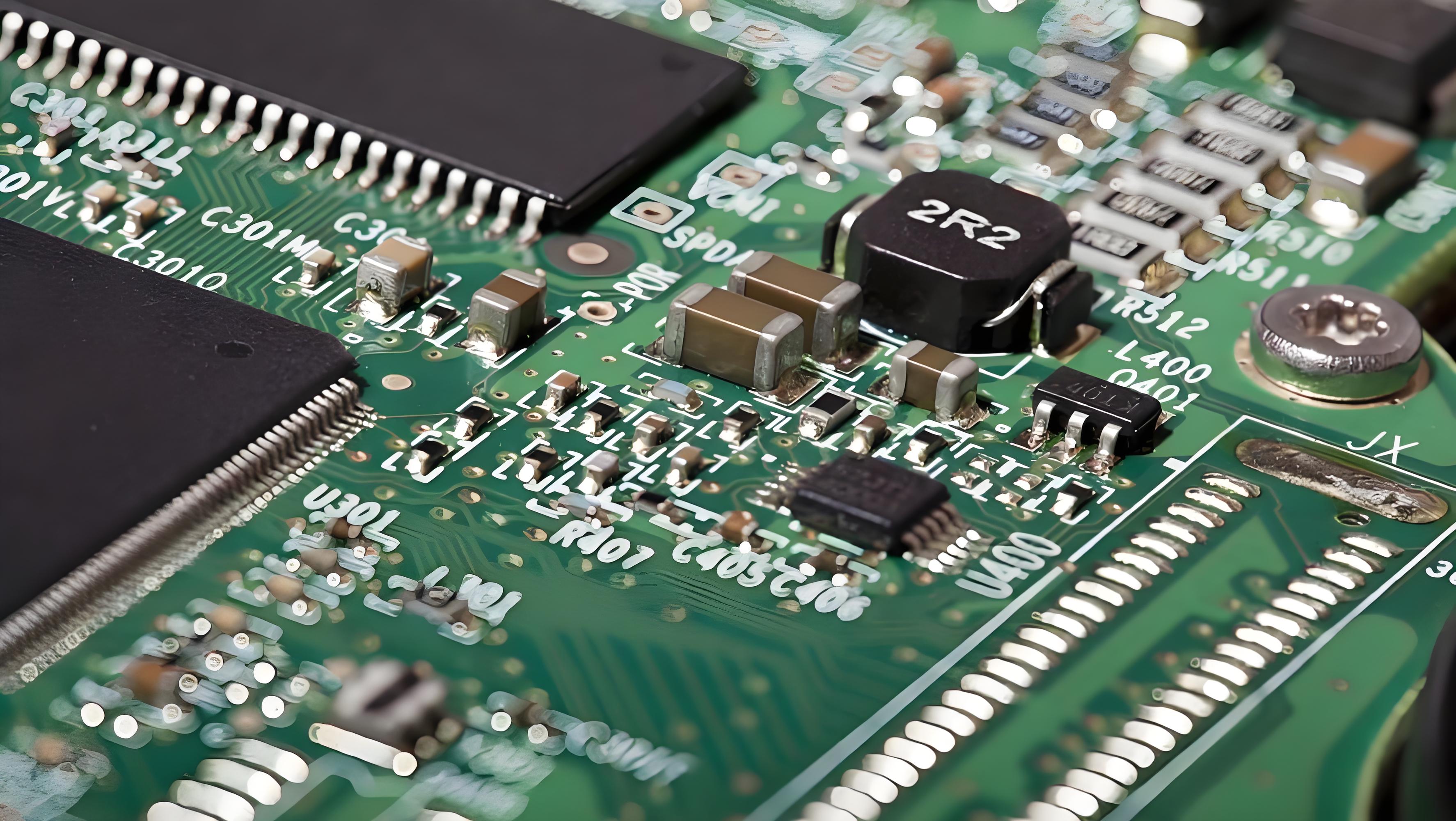

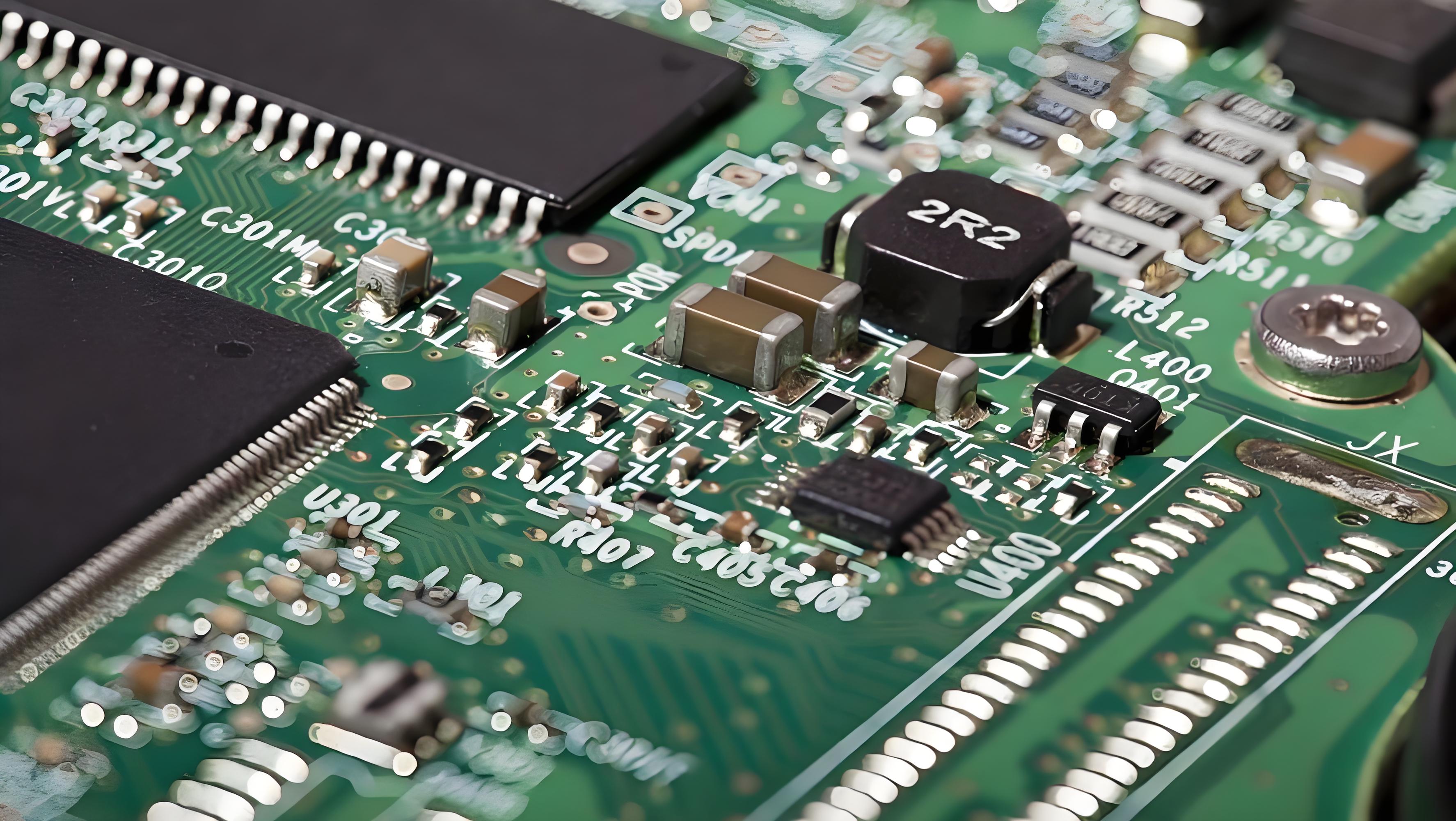

Az autóipari elektronikus PCB (nyomtatott áramköri lap) összeszerelésének megbízhatósági szabványai számos szempontból magukban foglalják, az alábbiakban összefoglaljuk és elemezzük ezen szabványok:

Először: Anyagszabályok

Magas és alacsony hőmérsékleti ellenállás:

Az autóipari elektronikus rendszereknek általában különféle éghajlati körülmények között kell működniük, így a PCB -anyagoknak jó magas és alacsony hőmérsékleti ellenállásúaknak kell lenniük. Például a magas üveg átmeneti hőmérsékletekkel (TG) vagy a magas hőmérsékletű nylon anyagokat választó speciális FR-4 lemezeket választják ki, hogy biztosítsák az elektronikus alkatrészek stabil áramköri csatlakozásait és normál működését magas hőmérsékleten (például 100 ° C-on több mint 100 ° C-on) és alacsony hőmérsékleten (például a mínusz 40 ° C szélsőséges hideg körülményei).

Kémiai korrózióállóság:

Az autó működési környezete összetett, és a PCB érintkezésbe kerülhet különféle vegyi anyagokkal, például a motor rekeszében, a hűtőfolyadékban, az úton lévő só, a savas eső és így tovább. Ezért a kémiai korrózióálló anyagokat, például a speciális védőbevonatok, a korrózióálló szubsztrátok, a PCB kémiai eróziójának megakadályozására kell választani, ami áramköri károsodást eredményez.

Ólommentes megfelelés és környezeti követelmények:

Tartsa be az ROH-kat (bizonyos veszélyes anyagok elektromos és elektronikus berendezésekben történő felhasználásának korlátozása) és más környezetvédelmi előírásoknak az ólommentes és veszélyes anyagok ellenőrzésének biztosítása érdekében a PCB-anyagokban és a gyártási folyamatokban.

Másodszor, tervezési és elrendezési szabványok

Többrétegű NYÁK kialakítása:

Az autóipari elektronikus PCB -ket általában több réteggel tervezték, hogy növeljék a mechanikai szilárdságot és az elektromos teljesítményt, alkalmazkodva a komplex áramkörkonfigurációkhoz és a durva működési feltételekhez.

Ésszerű elrendezési partíció:

Az analóg áramkör, a digitális áramkör, a magas frekvenciájú áramkör és más finom osztály, földréteg vagy árnyékoló vonal izolálásával, a kölcsönös interferencia megelőzésére. Például az automatikus vezetési segítségnyújtási rendszer PCB-jén a milliméteres hullámú radar nagyfrekvenciás áramkörét elválasztják a képfeldolgozás digitális áramkörétől, hogy biztosítsák a radarjelek pontos rögzítését és a képadatok gyors feldolgozását.

Redundant tervezés:

Állítsa be a biztonsági jel és az elektromos vezetékek tartalék csatornáját. Ha a fővonal meghibásodik, a biztonsági mentés időben veszi át a rendszer összeomlásának elkerülése érdekében. A motorvezérlő egység PCB -jének példa szerint a kulcsfontosságú áramkörök, amelyek szabályozzák az üzemanyag -befecskendezést és a gyújtás időzítését, kettős redundancia -kialakítással vannak felszerelve, hogy a motor mindig ellenőrzött állapotban legyen.

Hőgazdálkodási terv:

A nagy hőteljesítményű alkatrészeknél, például az energiamoduloknál a hőeloszlású útvonalat teljes mértékben figyelembe kell venni a PCB elrendezésében. A rézfólia hőeloszlásának nagy területe, a hőmosó beillesztése és még a folyadékhűtési struktúra használata is az együttműködés érdekében, hogy megakadályozzák a teljesítmény lebomlását vagy meghibásodását a túlmelegedés miatt.

Harmadszor, a gyártási és összeszerelési szabványok

Szigorú gyártási folyamatvezérlés:

Az autóipari elektronikus PCB -k gyártási és összeszerelési folyamata szigorú folyamatvezérlést igényel annak biztosítása érdekében, hogy minden lépés megfelel -e a szabványoknak és a specifikációknak. A nyersanyagok kiválasztásától a végső tesztelésig és a minőség -ellenőrzésig átfogó és szigorú irányítás szükséges.

Alkatrészválasztás és minőség -ellenőrzés:

Szigorúan válassza ki az AEC-Q sorozat szabványainak megfelelõ autóipari osztályú alkatrészeket. Ezek az összetevők számos tartósság -ellenőrzésen mentek keresztül, mint például a szigorú hőmérsékleti ciklus, a páratartalom tesztelése és a mechanikai hatás, és hosszú ideig ragaszkodhatnak pozíciójukhoz durva autóipari körülmények között.

Hegesztési folyamat és minőség -ellenőrzés:

Győződjön meg arról, hogy a hegesztési folyamat megfelel az ólommentes hegesztés követelményeinek, és a hegesztés minősége megbízható. A hegesztett NYÁK-n szigorú megjelenési ellenőrzést, röntgen-ellenőrzést, elektromos tesztelést stb. Végeznek annak biztosítása érdekében, hogy a hegesztés minősége megfelel-e a követelményeknek.

Negyedszer, tesztelési és tanúsítási szabványok

Környezeti alkalmazkodóképesség teszt:

Tartalmazza a só spray -teszteket a PCB -k korrózióállóságának felmérésére magas só környezetben; Páratartalom és magas hőmérsékletű öregedési tesztek a hosszú távú megbízhatóság és stabilitás igazolására.

Elektromos teljesítményteszt:

Ideértve a jel integritását, az energiaellátási stabilitást, az EMC/EMI (elektromágneses kompatibilitási/interferencia) teszteket. A nagyfrekvenciás tesztelés révén a jelátvitel tesztelése, az elektrosztatikus kisülés (ESD) tesztelése annak ellenőrzésére, hogy a PCB elektromos teljesítménye megfelel -e a követelményeknek.

Betartja a nemzetközi minőségirányítási rendszer szabványait:

Mint például az IATF 16949 (a Nemzetközi Autóipari Munkacsoport által kifejlesztett minőségirányítási rendszer szabvány), az ISO 9001 stb. Ezek a szabványok szigorú minőségi követelményeket támasztanak alá az autóipari elektronikus PCB -k tervezésére, fejlesztésére, gyártására, telepítésére és szolgáltatási folyamatára.

Ötödik, egyéb kritériumok

Magas mechanikai erő és stabilitás:

Az autóipari PCB-nek károsodás nélkül kell ellenállnia a hosszú távú rezgésnek és sokknak. A mechanikai tulajdonságokat olyan tesztek révén biztosítják, amelyek szimulálják a jármű tényleges működési környezetét, például meleg és hideg ciklusos teszteket, rezgési teszteket és cseppvizsgálatokat.

Hosszú élettervezés:

Mivel az autó átlagos szerviz élettartama 10–12 év, az autóipari PCB -knek hosszú élettartamúnak kell lenniük, hogy megfeleljen annak, hogy a stabil működést biztosítsa az autó életciklusában.