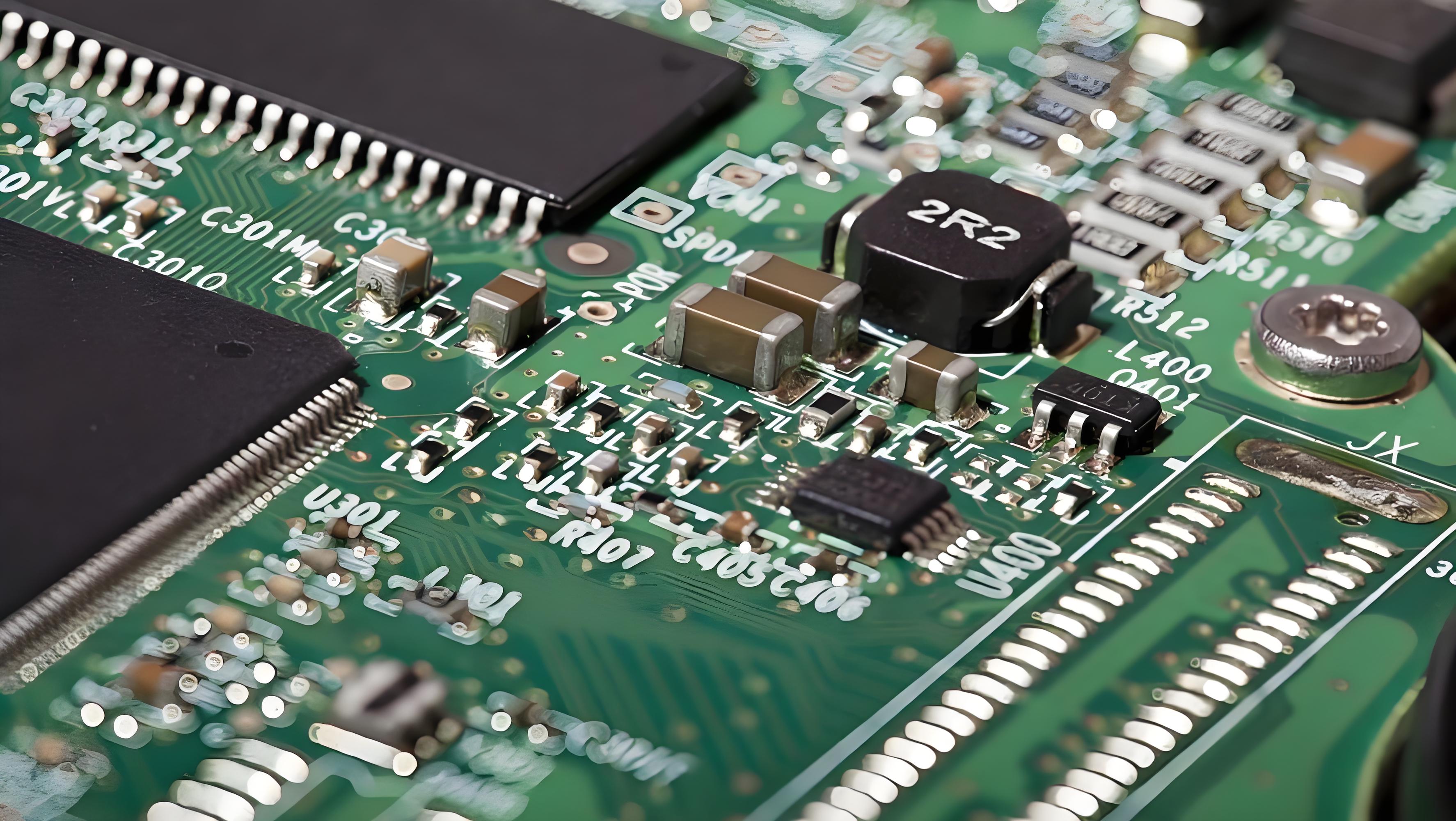

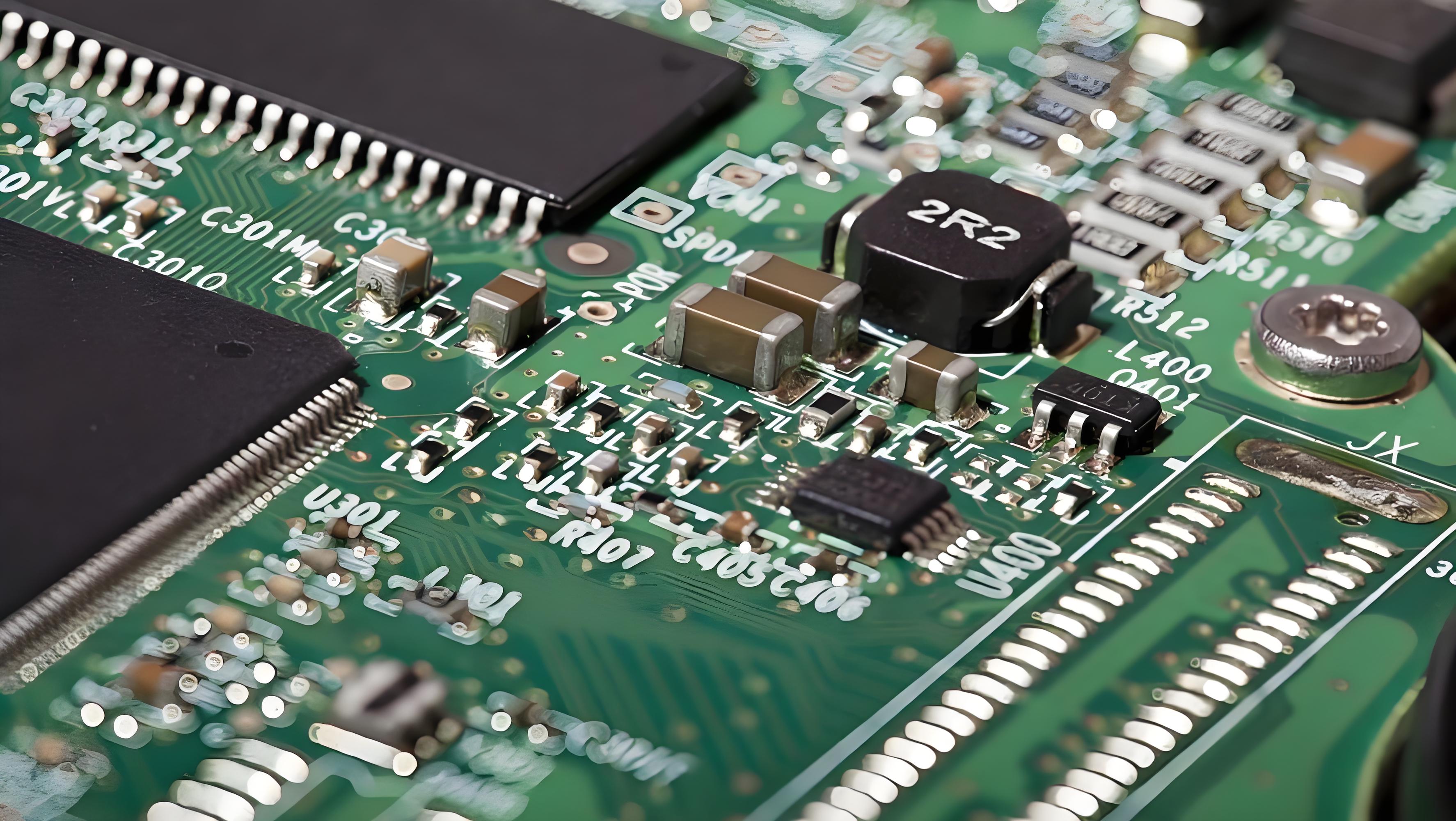

Automobiļu elektroniskā PCB (iespiestā shēmas plates) montāžas uzticamības standarti ietver daudzus aspektus, šādi ir šo standartu kopsavilkums un analīze:

Pirmkārt, materiālu standarti

Augsta un zema izturība pret temperatūru:

Automobiļu elektroniskajām sistēmām jāstrādā parasti dažādos klimatiskos apstākļos, tāpēc PCB materiāliem jābūt labai augstai un zemai temperatūras pretestībai. Piemēram, tiek atlasītas īpašas FR-4 loksnes ar augstu stikla pārejas temperatūru (TG) vai augstas temperatūras neilona materiāliem, lai nodrošinātu stabilus ķēdes savienojumus un elektronisko komponentu normālu darbību augstā temperatūrā (piemēram, vairāk nekā 100 ° C motora nodalījumā) un zemas temperatūras (piemēram, ekstrēmi auksti apstākļi 40 ° C).

Ķīmiskā korozijas izturība:

Automašīnas darbības vide ir sarežģīta, un PCB var nonākt saskarē ar dažādām ķīmiskām vielām, piemēram, eļļu motora nodalījumā, dzesēšanas šķidrumu, sāli uz ceļa, skābes lietus un tā tālāk. Tāpēc ir jāizvēlas ķīmiski izturīgi pret koroziju izturīgi materiāli, piemēram, īpaši aizsargājoši pārklājumi, korozijai izturīgi substrāti, lai novērstu PCB ķīmisko eroziju, izraisot ķēdes bojājumus.

Atbilstība bez svina un vides prasības:

Ievērot ROHS (noteiktu bīstamu vielu lietošanas ierobežojums elektriskajā un elektroniskajā aprīkojumā) un citi vides noteikumi, lai nodrošinātu PCB materiālu un ražošanas procesu bez svina un bīstamām vielām.

Otrkārt, dizaina un izkārtojuma standarti

Daudzslāņu PCB dizains:

Automobiļu elektroniskie PCB parasti ir izstrādāti ar vairākiem slāņiem, lai palielinātu mehānisko izturību un elektrisko veiktspēju, pielāgojoties sarežģītām shēmas konfigurācijām un skarbiem darbības apstākļiem.

Saprātīgs izkārtojuma nodalījums:

Lai novērstu savstarpēju traucējumus, analogā ķēde, digitālā shēma, augstfrekvences ķēde un cita smalka dalīšana, izmantojot zemes slāni vai ekranēšanas līnijas izolāciju. Piemēram, automātiskās braukšanas palīdzības sistēmas PCB milimetru viļņu radara augstfrekvences ķēde tiek atdalīta no attēla apstrādes digitālās shēmas, lai nodrošinātu precīzu radara signālu uztveršanu un ātru attēla datu apstrādi.

Lieks dizains:

Iestatiet rezerves kanālu atslēgu signālam un elektrolīnijām. Ja galvenā līnija neizdodas, rezerves kopija pārņem laiku, lai izvairītos no sistēmas avārijas. Izmantojot motora vadības bloka PCB kā piemēru, galvenās ķēdes, kas kontrolē degvielas iesmidzināšanu un aizdedzes laiku, ir aprīkotas ar dubultā atlaišanas dizainu, lai nodrošinātu, ka motors vienmēr atrodas kontrolētā stāvoklī.

Termiskās vadības dizains:

Komponentiem ar lielu siltuma izvadi, piemēram, enerģijas moduļiem, PCB izkārtojumā pilnībā jāapsver siltuma izkliedes ceļš. Lielais vara folijas siltuma izkliedes laukums, siltuma izlietnes uzstādīšana un pat šķidras dzesēšanas struktūras izmantošana ar to sadarbībai, lai novērstu veiktspējas noārdīšanos vai kļūmi pārkaršanas dēļ.

Treškārt, ražošanas un montāžas standarti

Stingra ražošanas procesa kontrole:

Automobiļu elektronisko PCB ražošanas un montāžas procesam nepieciešama stingra procesa vadība, lai nodrošinātu, ka katrs solis atbilst standartiem un specifikācijām. Sākot no izejvielu izvēles līdz galīgajai pārbaudei un kvalitātes pārbaudei, ir nepieciešama visaptveroša un stingra pārvaldība.

Komponentu izvēle un kvalitātes kontrole:

Stingri atlasiet automobiļu klases komponentus, kas atbilst AEC-Q sērijas standartiem. Šie komponenti ir veikti vairākas izturības pārbaudes, piemēram, stingra temperatūras riteņbraukšana, mitruma pārbaude un mehāniskā ietekme, un tas ilgstoši var pieturēties pie to pozīcijām skarbos automobiļu apstākļos.

Metināšanas process un kvalitātes kontrole:

Pārliecinieties, ka metināšanas process atbilst bez svina metināšanas prasībām un metināšanas kvalitāte ir uzticama. Stingra izskata pārbaude, rentgena pārbaude, elektriskā pārbaude utt. Tiek veikta metinātajā PCB, lai nodrošinātu, ka metināšanas kvalitāte atbilst prasībām.

Ceturtkārt, testēšanas un sertifikācijas standarti

Vides pielāgošanās tests:

Ietver sāls izsmidzināšanas testus, lai novērtētu PCB izturību pret koroziju augstu sāls vidē; Mitrums un augstas temperatūras novecošanās testi, lai pārbaudītu ilgtermiņa uzticamību un stabilitāti.

Elektriskās veiktspējas pārbaude:

Ieskaitot signāla integritāti, barošanas avota stabilitāti, EMC/EMI (elektromagnētiskās saderības/traucējumu) testus. Veicot augstas frekvences testēšanu, signāla šķērsruna testēšanu, elektrostatiskās izlādes (ESD) testēšanu, lai pārbaudītu, vai PCB elektriskā veiktspēja atbilst prasībām.

Ievērot starptautiskās kvalitātes vadības sistēmas standartus:

Piemēram, IATF 16949 (kvalitātes vadības sistēmas standarts, ko izstrādājusi starptautiskā automobiļu darba grupa), ISO 9001 utt. Šie standarti izvirza stingras kvalitātes prasības automobiļu elektronisko PCB projektēšanai, izstrādei, ražošanai, uzstādīšanai un servisa procesam.

Piektkārt, citi kritēriji

Augsta mehāniskā izturība un stabilitāte:

Automobiļu PCB ir jāiztur ilgtermiņa vibrācija un šoks bez bojājumiem. Mehāniskās īpašības tiek nodrošinātas, izmantojot testus, kas imitē transportlīdzekļa faktisko darbības vidi, piemēram, karstā un aukstā cikla testus, vibrācijas testus un pilienu testus.

Ilgs kalpošanas dizains:

Tā kā vidējais automašīnas kalpošanas laiks ir no 10 līdz 12 gadiem, automobiļu PCB ir jābūt ilgam kalpošanas dienestam, lai to saskaņotu, lai nodrošinātu stabilu darbību visā automašīnas dzīves ciklā.