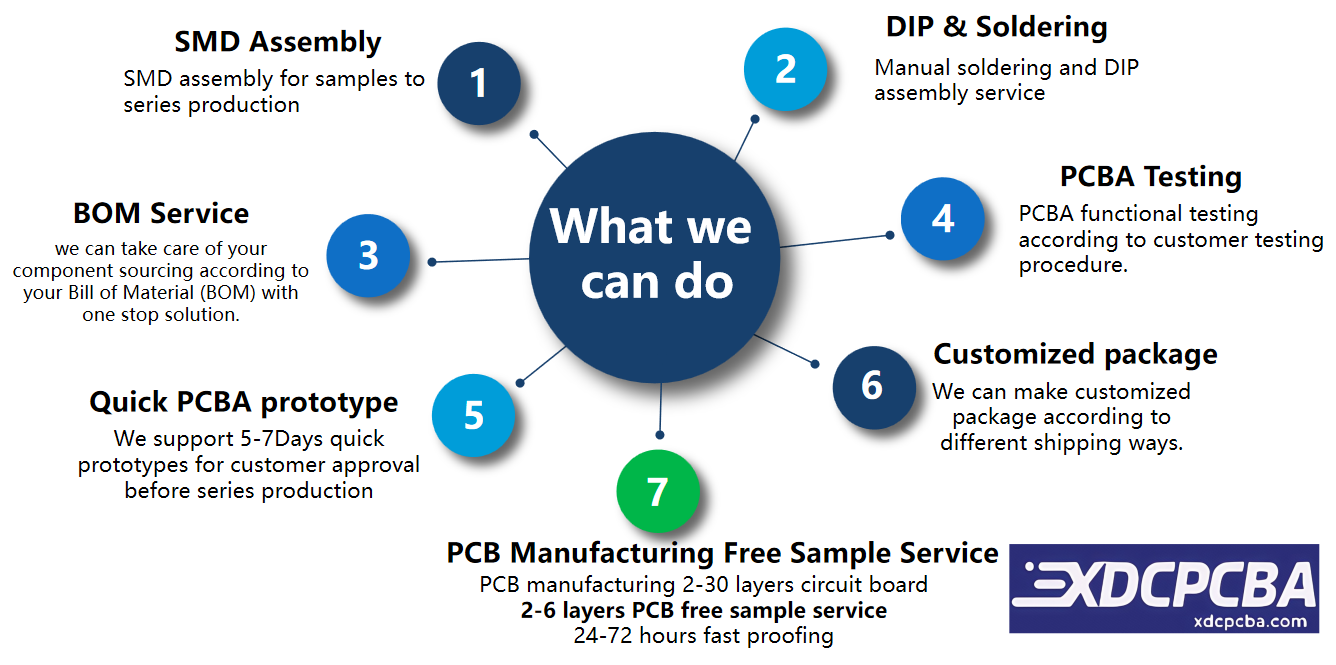

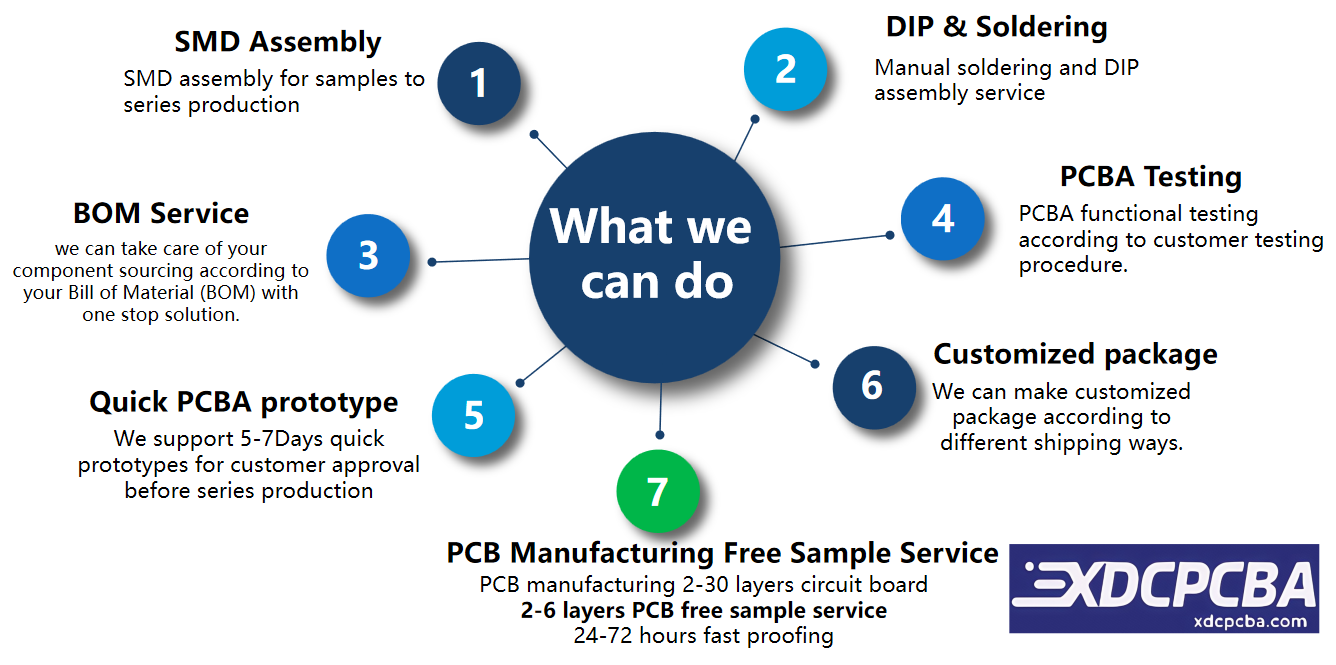

Szczegółowy proces montażu PCB SMT

Technologia montowana na powierzchni (SMT) to technologia montażu obwodu, która bezpośrednio zamontuje komponenty zespołu bez pin lub krótkich liderów (SMC/SMD, to znaczy komponentów układu) na powierzchni PCB (drukowana płyta obwodowa) i realizuje montaż spawania przez spawanie lub spawanie dipu. Poniżej znajduje się szczegółowe wprowadzenie do procesu SMT zespołu PCB:

Po pierwsze, podstawowy przepływ procesu SMT SMT

Inspekcja materiałów przychodzących

Sprawdź płytę PCB, aby sprawdzić, czy występują deformacja, zarysowania, zwarcie, otwarty obwód i inne problemy, i sprawdź, czy warstwa oporności lutowniczej i warstwa drukowania ekranu spełniają wymagania.

Przetestuj wygląd, rozmiar i koplanowość elementów elektronicznych, aby zapewnić ich jakość. Konieczne jest również wypróbowanie wydajności elektrycznej komponentów, aby upewnić się, że spełniają one wymagania projektowe.

Drukowanie wklejania lutu

Zgodnie z projektem płyty PCB i specyfikacji komponentów, odpowiedni szablon wklejania lutu jest wybierany i instalowany w prasie pastowej lutowniczej.

Użyj prasy pasty lutowniczej, aby równomiernie wydrukować pastę lutową na podkładce płyty PCB. Podczas procesu drukowania grubość, kształt i pozycja drukowania pasty lutowniczej powinny być precyzyjnie kontrolowane, aby upewnić się, że pasta lutownicza może być dokładnie przykryta na podkładce i nie ma żadnych wad, takich jak mniej cyny, więcej cyny, szczypanie i przesunięcie.

Po wydrukowaniu możesz użyć SPI (inspekcja pasty lutowniczej, wskaźnika grubości wklejania lutu) i innego sprzętu do wykrywania jakości drukowania pasty lutowniczej.

Montaż komponentu

Zgodnie z przygotowanym programem maszyna SMT podnosi odpowiednie elementy mocowania powierzchniowego z paska lub tacki i dokładnie zamontuje je do określonej pozycji płyty PCB.

W procesie montażu zwróć uwagę na polaryzm i kierunek komponentów, aby zapewnić prawidłowe montaż. W przypadku niektórych małych komponentów, takich jak 0201, 01005 i inne pakowane komponenty, wrzosowca musi mieć wyższą dokładność i stabilność, aby zapewnić jakość montażu.

Spawanie reflow

Zamontentowana płytka PCB jest wysyłana do pieca spawalkowego i przyspawana pod określoną krzywą temperatury.

Proces spawania rozlotowego zwykle obejmuje podgrzewanie, stałą temperaturę, rozlotkę i chłodzenie. Na etapie podgrzewania rozpuszczalnik w pastę lutową można usiąść, aby uniknąć pęcherzyków podczas spawania. Temperatura etapu refluksu powinna zapewnić, że paste lutu jest całkowicie stopione, aby utworzyć dobre połączenie spawalnicze; Na etapie chłodzenia staw lutowniczy powinien zostać szybko schłodzony, konstrukcja spawania powinna zostać zestalona, a wytrzymałość spawania należy poprawić.

Ustawienie krzywej temperatury do spawania rozlotowego powinno być zoptymalizowane zgodnie z typem komponentu i materiału płyty, aby uniknąć przegrzania lub niewystarczającego spawania lub uszkodzenia komponentu.

Inspekcja jakości

Korzystając z kontroli wizualnej, automatycznej kontroli optycznej (AOI), kontroli rentgenowskiej, testera online (ICT), testera igłowego latającego, testera funkcji i innych metod kontroli, jakość spawania i jakość montażu PCBA (komponenty płytki drukowanej) są kompleksowo testowane.

Kontrola wzrokowa ma głównie ręczne obserwowanie powierzchni PCBA, aby sprawdzić, czy istnieją oczywiste wady, takie jak brakujące komponenty, przesunięcie, zwarcie i wirtualne spawanie.

AOI wykorzystuje zasadę obrazowania optycznego do szybkiego skanowania PCBA, wykrywania wad spawalniczych oraz automatycznego oceniania ich i oznaczania za pomocą oprogramowania do analizy obrazu.

Kontrola rentgenowska jest używana głównie do wykrywania wad spawalniczych ukrytych wewnętrznych komponentów, takich jak BGA (tablica siatki piłkarskiej).

Przerób z rozdzielaczem

W celu wykrytych wadliwych produktów użyj narzędzi takich jak lutowanie żelaza i naprawa stacji roboczej, aby je naprawić, usuń złe miejsca spawania i ponownie je sporządzić, aby jakość produktu spełnia wymagania. Po naprawie konieczne jest ponowne przetestowanie, aż jakość produktu nie zostanie zakwalifikowana.

Wiele PCB jest oddzielonych od płyty macierzystej, zwykle przy użyciu maszyny do cięcia lub wykruszki do operacji podziału płyty.

Tablica szlifierska i deska mycia

Płytka drukowana, która została podzielona, musi być uziemiona i umyta w celu usunięcia nadmiaru burr i pozostałości oraz zapewnienia czystej i gładkiej powierzchni deski.

Po drugie, cechy i zalety procesu łatki SMT

Wysoka gęstość montażu

Technologia SMT może osiągnąć wyższą gęstość montażu, dzięki czemu płyta PCB może pomieścić więcej modułów funkcjonalnych, aby osiągnąć produkty miniaturyzacyjne i wielofunkcyjne. Na przykład różne układy i komponenty gęsto ułożone na płytę główną smartfona są dzięki technologii SMT w celu osiągnięcia potężnych funkcji w ograniczonej przestrzeni.

Wysoka wydajność produkcji

Technologia SMT ma wysoki stopień automatyzacji, może szybko i dokładnie uzupełnić montaż dużej liczby komponentów, znacznie skracając cykl produkcji produktów, obniżyć koszty produkcji.

Wysoka niezawodność

Technologia SMT Patch wykorzystuje komponenty montażowe, które mają krótkie szpilki, małe rozmiary, lekką i mniej punktów spawania, zapewniając w ten sposób większą niezawodność. Ponadto technologia SMT zmniejsza również zakłócenia elektromagnetyczne i RF oraz poprawia stabilność produktu.

Łatwy w zautomatyzowaniu produkcji

Technologię SMT można łączyć z zautomatyzowanym sprzętem produkcyjnym, aby osiągnąć w pełni zautomatyzowane linie produkcyjne i poprawić wydajność produkcji i jakość produktu.

Po trzecie, pole aplikacji procesu łatania SMT

Technologia SMT jest szeroko stosowana w różnych elektronikach użytkową, sprzęcie komunikacyjnym, kontroli przemysłowej, elektronice motoryzacyjnej, lotniczej i wielu innych dziedzinach. Dzięki ciągłemu rozwojowi i modernizacji produktów elektronicznych technologia SMT CHIP stale się poprawia i poprawia, zapewniając silne wsparcie dla miniaturyzacji, wielofunkcyjnej i wysokiej niezawodności produktów elektronicznych.

Po czwarte, trend rozwojowy procesu SMT SMT

Miniaturyzacja i wysoka precyzja

Dzięki ciągłej miniaturyzacji produktów elektronicznych technologia SMT Chip rozwinę się również w kierunku miniaturyzacji i wysokiej precyzji. Przyszły sprzęt SMT będzie miał wyższą dokładność montażu i stabilność oraz będzie w stanie obsłużyć mniejsze i bardziej precyzyjne komponenty.

Inteligencja i automatyzacja

Technologia SMT będzie połączona z inteligentną i zautomatyzowaną technologią, aby osiągnąć w pełni zautomatyzowaną i inteligentną produkcję linii produkcyjnej. Wprowadzając zaawansowane technologie, takie jak sztuczna inteligencja i duże zbiory danych, wydajność produkcji i jakość produktu można poprawić, a koszty produkcji.

Zielona i ochrona środowiska

Wraz z ciągłym doskonaleniem świadomości środowiskowej technologia SMT rozwinie również w kierunku ochrony zielonej i środowiska. Przyszły sprzęt SMT będzie wykorzystywać bardziej przyjazne dla środowiska materiały i procesy, zmniejszając wpływ na środowisko.

Podsumowując, proces SMT SMT jako najczęściej przyjęty w branży montażu elektronicznego w procesie zaawansowanym, z wysoką gęstością montażu, wysoką wydajnością produkcji, wysoką niezawodnością, łatwą do osiągnięcia zautomatyzowanej produkcji i innych zalet, szeroko stosowanych we wszystkich produktach elektronicznych. Dzięki ciągłemu postępowi i poprawie technologii proces Patch SMT będzie nadal odgrywał ważną rolę w przyszłości.