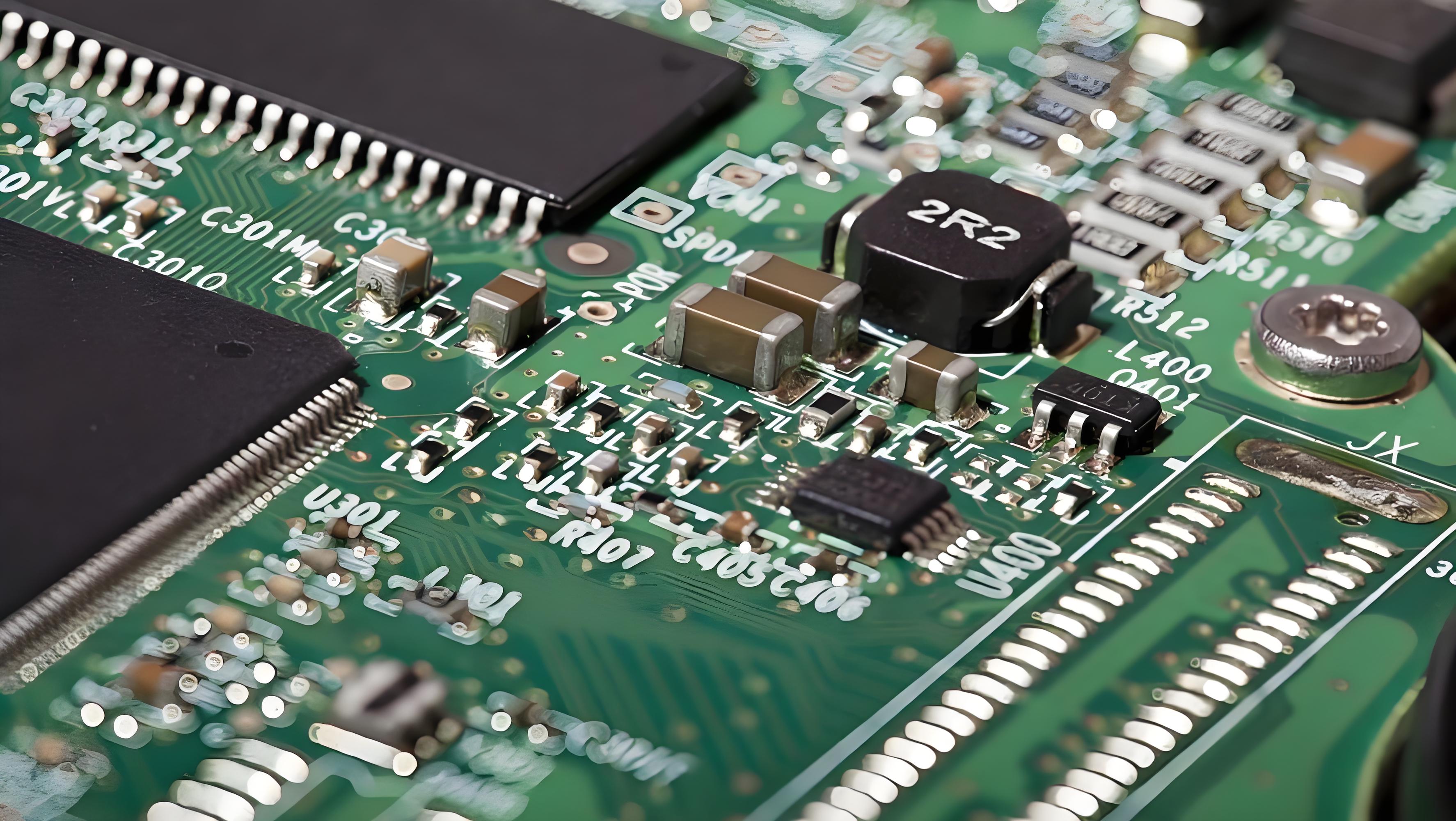

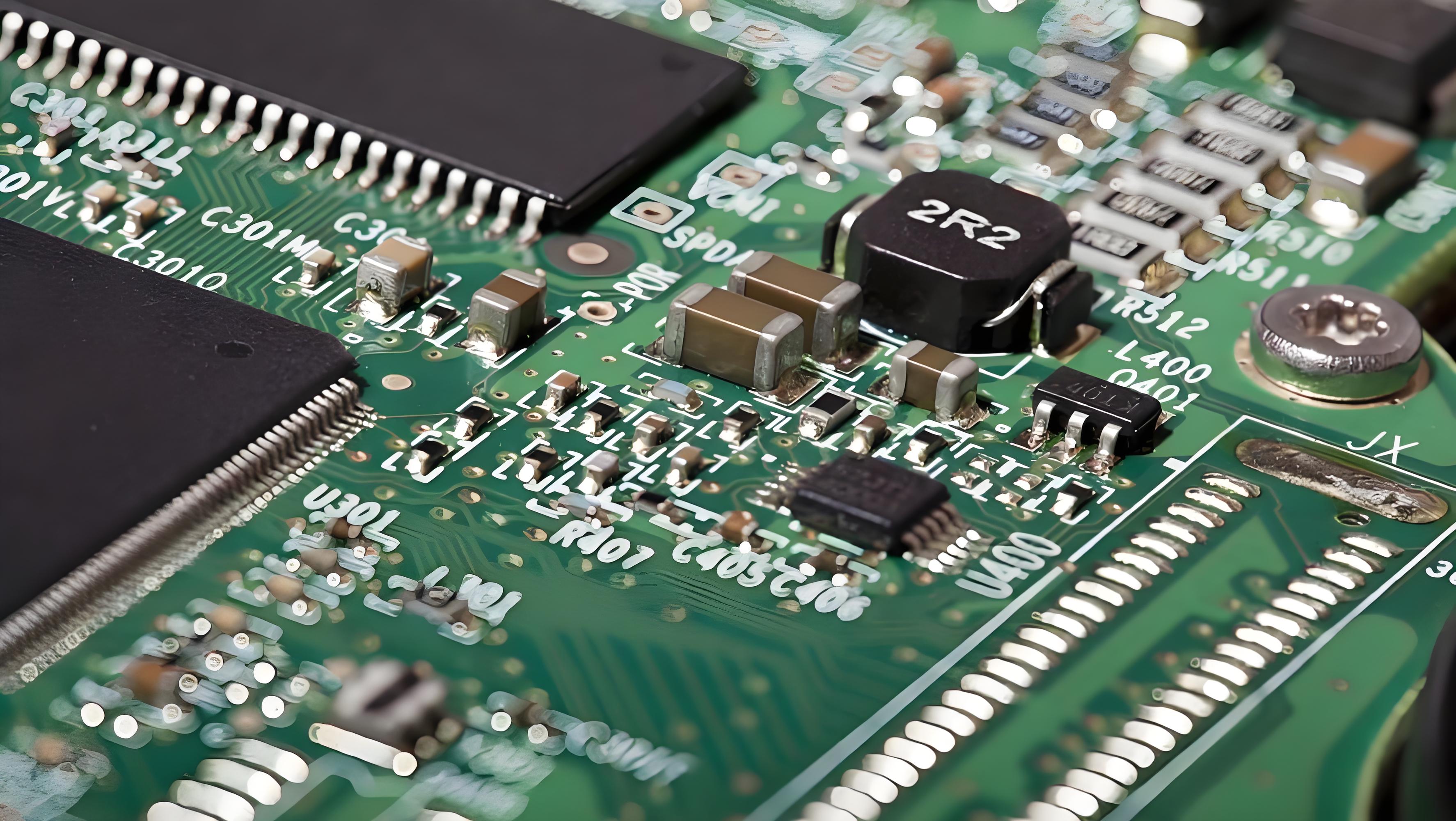

בפריסת PCB (לוח מעגל מודפס), הפריסה המתאימה של רכיבים היא שלב מפתח לשיפור הייצור. להלן כמה אסטרטגיות פריסה והמלצות למיטוב פריסת הרכיבים לשיפור הייצור של PCBs:

ראשית, עקוב אחר עקרון העיצוב של הייצור

שקול תהליך ייצור PCB:

בפריסה יש להבין ולשקול את יכולות התהליך של יצרן ה- PCB ולמגבלות, כמו רוחב קו מינימלי, מרווח מינימלי, גודל קידוח וכו '.

הימנע מתכנון לוחות שלא ניתן לייצר ולהבטיח כי הפריסה עומדת בדרישות התהליך של היצרן.

ייצור קל לאוטומטי:

הפריסה צריכה להקל על אוטומציה של תהליכי ייצור כמו SMT, פלאגין וריתוך.

שמור מספיק שטח הפעלה מספיק לזרוע הרובוט כדי להימנע מרווח רכיבים קטן מדי או מתווה צפוף מדי, וכתוצאה מכך התנגשות ראש מדבקה או התקנה לא מדויקת.

שנית, אופטימיזציה של פריסת הרכיבים

חלוקה לפי פונקציה:

רכיבי הפונקציות הקשורות ממוקמים במיקום ריכוזי לחיווט קל וניפוי באגים.

לדוגמה, מודול הכוח מוקף על ידי קבל פילטר, השראות וכו ', ליצירת יחידת אספקת חשמל יציבה; שבב עיבוד האותות צמוד למעגלי ההגברה והסינון המתאימים כדי לקצר את נתיב העברת האות.

אוריינטציה של רכיב מאוחד:

אוריינטציה של רכיבים דומים באותו כיוון מאפשרת ריתוך יעיל ונטול שגיאות.

כיוון המכשיר הקוטבי לא אמור להיות יותר מ -2, ועדיף לאחד את הכיוון להפחתת שגיאות ההרכבה.

הימנע מתנגשויות פריסה:

הימנע מהצבת רכיבים גדולים לאחר רכיבים קטנים כדי למנוע מרכיבים קטנים להתרומם בבעיות עקב השפעות ריתוך של רכיבים גדולים.

יש להשאיר שטח פלאג-אין מתאים ומרחב ריתוך סביב אלמנט התוסף, וקוטר חור התוסף צריך להיות מעט גדול יותר מקוטר סיכת הרכיב.

שימו לב לבעיות פיזור חום:

יש למקם את האלמנטים הגבוהים במיקום מאוורר היטב ולהישמר במרחק מסוים מרכיבים אחרים כדי להקל על פיזור החום.

עבור רכיבים הדורשים פיזור חום, ניתן לשקול מדדי פיזור חום כמו כיורי חום או צינורות חום.

שקול בדיקות ותחזוקה:

בפריסה, יש לשמור שטח נאות לבדיקה ותחזוקה.

נקודות הבדיקה מוגדרות על צמתי אותות מפתח וצמתי חשמל כדי להקל על המדידה באמצעות מכשירי מבחן.

שלישית, כישורי פריסה ספציפיים

פריסת רכיב קצה:

קבע עדיפות למיקום של רכיבי קצה כמו מחברים, מתגים, שקעים וכו ', שלרוב לא ניתן להזיז בגלל מאכלים מכניים.

הימנע מהצבת מכשירים רגישים במהירות גבוהה קרוב לקצה הלוח כדי להפחית את ההשפעה של הפרעות אלקטרומגנטיות (EMI).

פריסת רכיב בתדר גבוה:

רכיבי תדר גבוה צריכים להיות קרובים ככל האפשר כדי לקצר את אורך קו האות בתדר גבוה ולהפחית את הפרעות האות.

עבור רכיבים בתדר גבוה הזקוקים להגן, ניתן לשקול אמצעים כמו כיסויי מיגון או יריעות נחושת קרקעיות.

פריסת כוח והארקה:

הצבת שכבות המישור של הכוח והטחון בתוך הלוח ושמירה על סימטריה ומרכזית מסייעת במניעת עיוות של הלוח.

בעת מספקת חשמל ל- IC, השתמש בערוץ הציבורי עבור כל ספק כוח כדי להבטיח שהכבל יציב והרוחב מתון.

הימנע מחפיפה וחציית פריסות:

יש להימנע מחפיפה וחיווט צולב בין רכיבים כדי למנוע מעגלים קצרים והפרעות איתות.

לצורך חיווט צולב בלתי נמנע, יש לאמץ קרוסאובר אנכי ולהגדיל את מרווח הקו כדי להפחית את ההפרעה.

שקול את העיוות והעיוות של ה- PCB:

PCB לא אחיד יכול להוביל למיקום לא מדויק, להשפיע על החדרת רכיבים והתקנת פלאגין אוטומטית.

לפיכך, במערך צריך לנסות להימנע מהצבת יותר מדי רכיבים כבדים בצד אחד של ה- PCB כדי להפחית את העיוות והעיוות של ה- PCB.

הגדר קצוות עזר וחורי מיקום:

קצוות הידוק עליונים של 3-5 מ'מ נדרשים בצדדים העליונים והתחתונים של ה- PCB כדי להקל על העברת ציוד אוטומציה ומיקומם של ציוד אוטומציה.

חור מיקום ההתקנה מתוכנן בדרך כלל על הלוח, חור המיקום צריך להיות במצב לא נקבובי (לא מתכת, לא מוליך), והצמצם והמיקום נקבעים על פי הסביבה החיצונית של התקנת PCB.

רביעית, בדוק ואופטימיזציה של הפריסה

שימוש בכלי בדיקת כלל העיצוב (DRC):

לאחר סיום הפריסה, פריסת ה- PCB נבדקת היטב באמצעות כלי DRC כדי להבטיח שהפריסה עומדת בכללי העיצוב והתקנים.

על פי תוצאות כלי ה- DRC, הפריסה מותאמת ומותאמת.

בצע ניתוח שלמות האות:

נתח את שלמות האות של קווי האות במהירות גבוהה כדי להבטיח את היושרה והדיוק של העברת האות.

על פי תוצאות הניתוח, אורך קו האות, התאמת עכבה ופרמטרים אחרים מותאמים כדי להפחית את השתקפות האות והפרעות.

תקשורת ושיתוף פעולה עם יצרנים:

לאחר סיום הפריסה, תקשר ושתף פעולה עם יצרן ה- PCB כדי להבטיח שהפריסה עומדת בדרישות התהליך של היצרן.

בהתבסס על משוב והצעות של היצרנים, הפריסה מותאמת לשיפור הייצור.