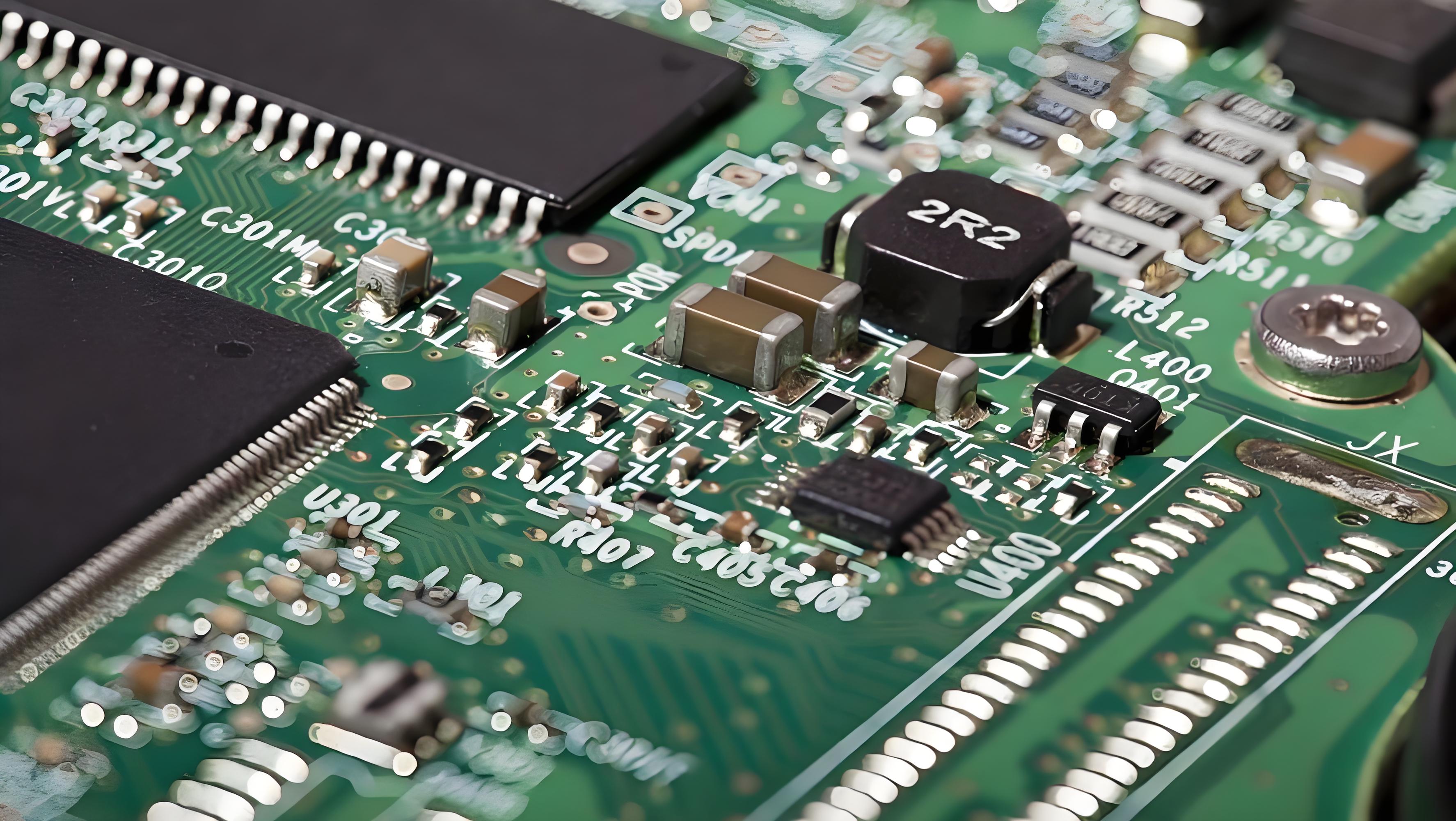

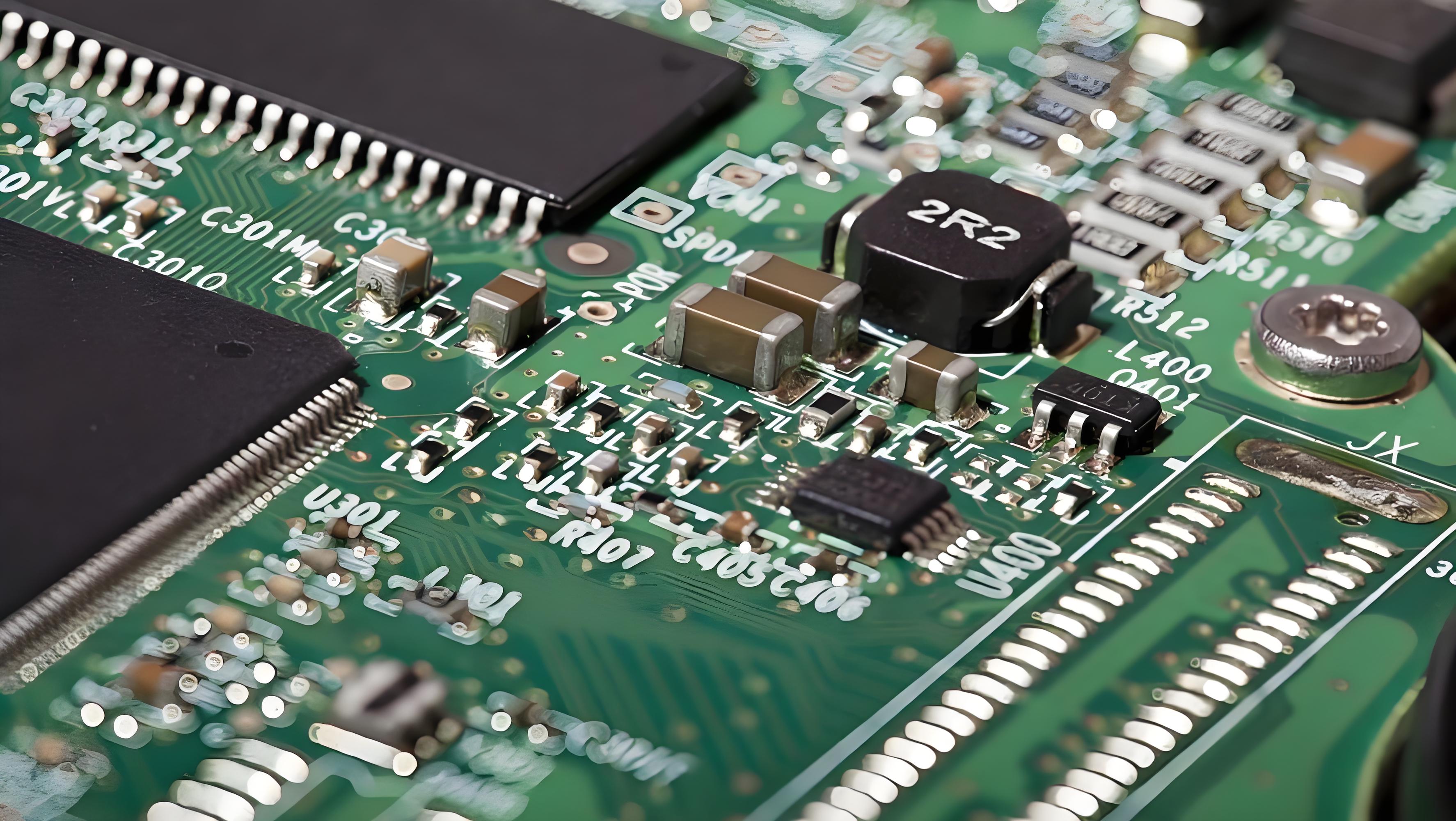

I PCB (tryckt kretskort) är den korrekta layouten för komponenter ett viktigt steg för att förbättra tillverkningsbarheten. Här är några layoutstrategier och rekommendationer för att optimera komponentlayout för att förbättra tillverkbarheten av PCB:

Följ först designprincipen för tillverkningsbarhet

Tänk på PCB -tillverkningsprocess:

I layouten bör PCB -tillverkarens processfunktioner och begränsningar förstås och övervägas, såsom minsta linjebredd, minsta avstånd, borrstorlek etc.

Undvik att utforma kort som inte kan tillverkas och se till att layouten uppfyller tillverkarens processkrav.

Lätt att automatisera produktionen:

Layouten bör underlätta automatisering av produktionsprocesser som SMT, plug-in och svetsning.

Reservera tillräckligt med driftsutrymme för robotarmen för att undvika för små komponentavstånd eller för trångt layout, vilket resulterar i klistermärkehuvudkollision eller felaktig installation.

För det andra, optimera utformningen av komponenter

Partition efter funktion:

Komponenterna i relaterade funktioner placeras på en centraliserad plats för enkel ledning och felsökning.

Till exempel är kraftmodulen omgiven av en filterkondensator, induktans etc. för att bilda en stabil strömförsörjningsenhet; Signalbehandlingschipet ligger intill motsvarande förstärknings- och filtreringskretsar för att förkorta signalöverföringsvägen.

Unified Component Orientation:

Orientering av liknande komponenter i samma riktning underlättar effektiv och felfri svetsning.

Riktningen för den polära anordningen bör inte vara mer än 2, och det är bäst att förena riktningen för att minska monteringsfel.

Undvik layoutkonflikter:

Undvik att placera stora komponenter efter små komponenter för att förhindra små komponenter från monteringsproblem på grund av svetseffekter av stora komponenter.

Tillräckligt plug-in-utrymme och svetsutrymme bör lämnas runt plug-in-elementet, och plug-in-hålets diameter bör vara något större än komponentstiftets diameter.

Var uppmärksam på problem med värmeavledningen:

De högvärmda elementen bör placeras i ett väl ventilerat läge och hållas på ett visst avstånd från andra komponenter för att underlätta värmeavledning.

För komponenter som kräver värmeavledning kan värmeavledningsåtgärder som kylsänkor eller värmeledningar övervägas.

Överväg att testa och underhåll:

I layouten bör adekvat utrymme reserveras för testning och underhåll.

Testpunkter är inställda på viktiga signalnoder och kraftnoder för att underlätta mätning med testinstrument.

För det tredje, specifika layoutfärdigheter

Kantkomponentlayout:

Prioritera placeringen av kantkomponenter som kontakter, switchar, uttag, etc., som vanligtvis inte kan flyttas på grund av mekaniska hus.

Undvik att placera känsliga höghastighetsanordningar nära brädans kant för att minska påverkan av elektromagnetisk störning (EMI).

Högfrekvenskomponentlayout:

Högfrekventa komponenter bör vara så nära som möjligt för att förkorta längden på högfrekvenssignallinjen och minska signalinterferensen.

För högfrekventa komponenter som behöver skärmning kan åtgärder som skärmskydd eller mark kopparplattor övervägas.

Kraft och jordningslayout:

Att placera kraft- och markplanlagren i brädet och hålla dem symmetriska och centrerade hjälper till att förhindra att brädet deformeras.

När du levererar ström till IC använder du den offentliga kanalen för varje strömförsörjning för att säkerställa att kabeln är stabil och bredden är måttlig.

Undvik överlappning och korsning av layouter:

Överlappning och tvärdrag mellan komponenter bör undvikas för att förhindra kortkretsar och signalstörningar.

För oundvikliga tvärledningar bör en vertikal crossover antas och linjeavståndet bör ökas för att minska störningar.

Tänk på Warping och deformation av PCB:

Ojämn PCB kan leda till felaktig positionering, påverkande komponentinsättning och automatisk plug-in-installation.

Därför bör i layouten försöka undvika att placera för många tunga komponenter på ena sidan av PCB för att minska varpningen och deformationen av PCB.

Ställ in extra kanter och placering av hål:

3-5 mm övre klämkanter krävs på de övre och nedre sidorna av PCB för att underlätta överföring och placering av automatiseringsutrustning.

Installationspositioneringshålet är vanligtvis fördesignad på kortet, positioneringshålet bör vara i ett icke-poröst tillstånd (inte metalliserat, inte ledande), och öppningen och positionen bestäms enligt den yttre miljön i PCB-installationen.

Fjärde, kontrollera och optimera layouten

Använda Design Rule Checking (DRC) -verktyget:

När layouten är klar kontrolleras PCB -layouten noggrant med hjälp av DRC -verktyget för att säkerställa att layouten uppfyller designreglerna och standarderna.

Enligt resultaten från DRC -verktyget är layouten optimerad och justerad.

Utför signalintegritetsanalys:

Analysera signalintegriteten för höghastighetssignallinjer för att säkerställa integriteten och noggrannheten i signalöverföring.

Enligt analysresultaten justeras längden på signallinjen, impedansmatchning och andra parametrar för att minska signalreflektion och störningar.

Kommunikation och samarbete med tillverkare:

När layouten är klar, kommunicera och samarbeta med PCB -tillverkaren för att säkerställa att layouten uppfyller tillverkarens processkrav.

Baserat på feedback och förslag från tillverkare är layouten optimerad för att förbättra tillverkbarheten.