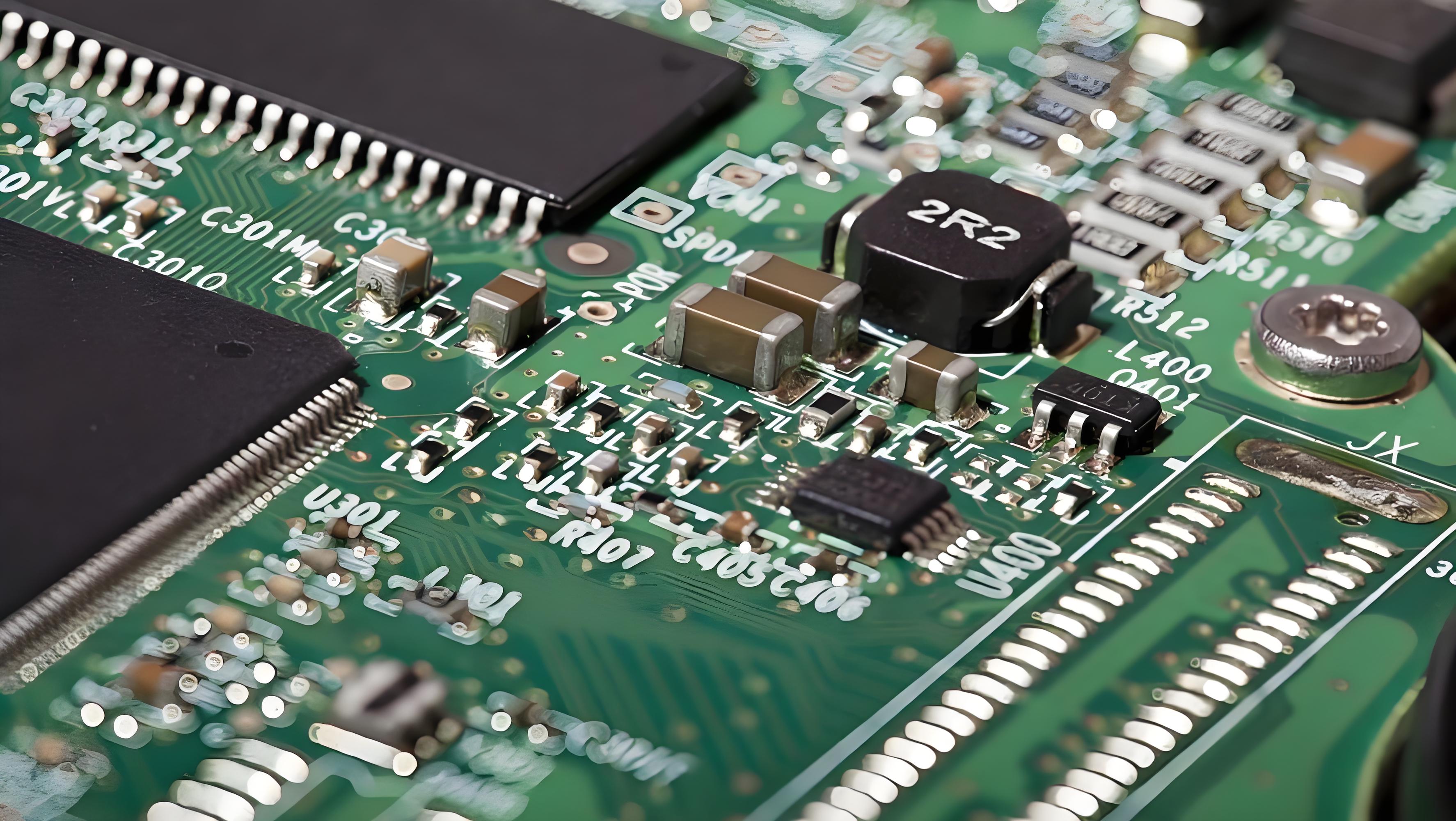

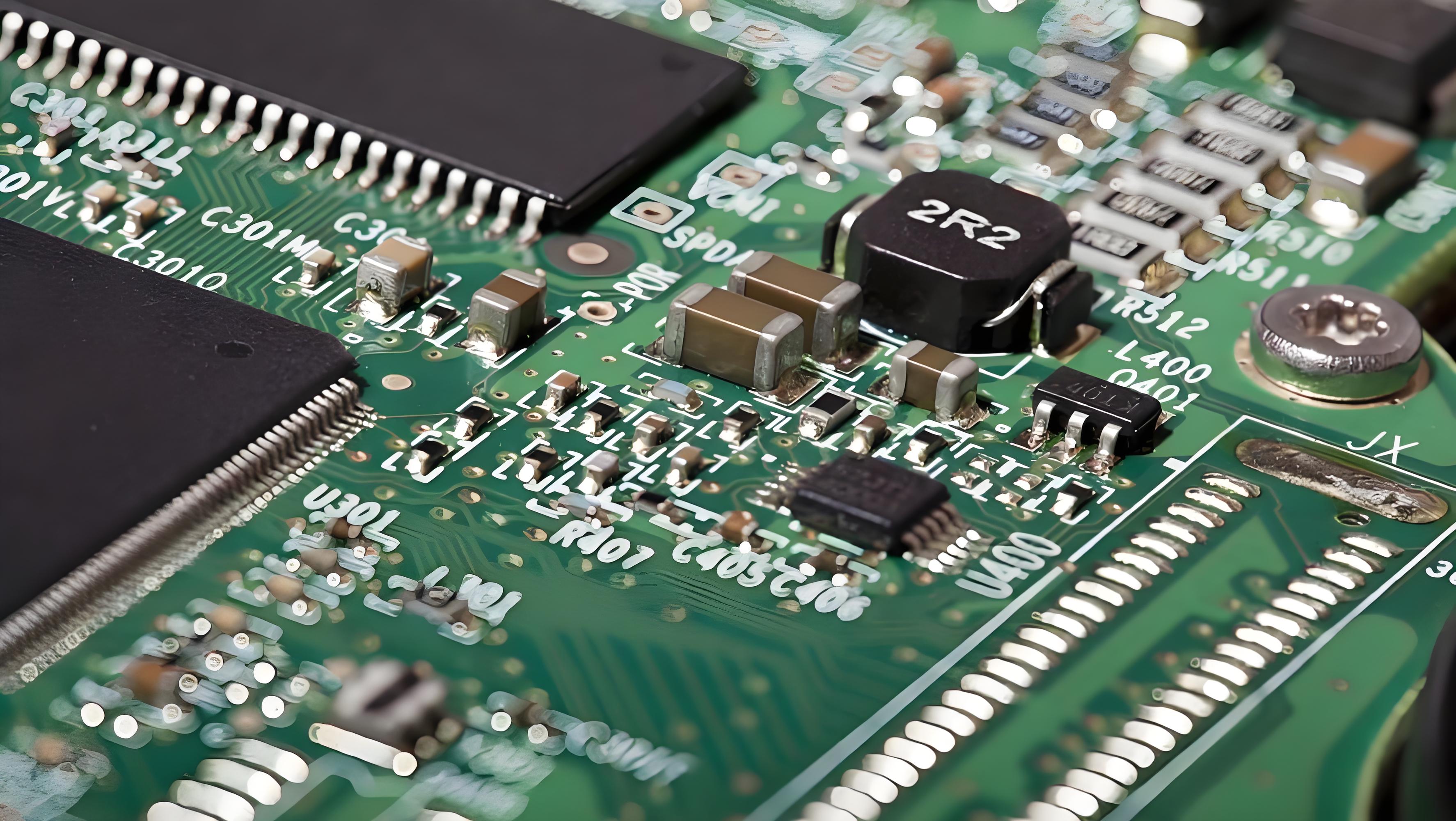

PCB (trükitud vooluahela) paigutuses on komponentide nõuetekohane paigutus peamine samm tootmise parandamiseks. Siin on mõned paigutuse strateegiad ja soovitused komponentide paigutuse optimeerimiseks, et parandada PCB -de valmistatavust:

Esiteks järgige tootmisvõime kujunduspõhimõtet

Kaaluge PCB tootmisprotsessi:

Paigutuses tuleks PCB tootja protsessi võimalusi ja piiranguid mõista ja arvestada, näiteks minimaalne liini laius, minimaalne vahekaugus, puurimise suurus jne.

Vältige kavandamist, mida ei saa valmistada, ja tagada, et paigutus vastab tootja protsessinõuetele.

Kerge automatiseeritav tootmine:

Paigutus peaks hõlbustama selliste tootmisprotsesside automatiseerimist nagu SMT, pistikprogramm ja keevitamine.

Broneerige roboti käe jaoks piisavalt tööruumi, et vältida liiga väikest komponentide vahekaugust või liiga rahvarohket paigutust, mille tulemuseks on kleebise pea kokkupõrge või ebatäpne paigaldamine.

Teiseks, optimeerige komponentide paigutus

Partitsioon funktsiooni järgi:

Seotud funktsioonide komponendid paigutatakse tsentraliseeritud kohta hõlpsaks juhtmeks ja silumiseks.

Näiteks toitemoodulit ümbritseb filterkondensaator, induktiivsus jne, et moodustada stabiilne toiteallikas; Signaalitöötluse kiip asub vastavate võimendavate ja filtreerimisahelatega signaali ülekandetee lühendamiseks.

Ühendatud komponendi orientatsioon:

Sarnaste komponentide orientatsioon samas suunas hõlbustab tõhusat ja vigadeta keevitamist.

Polaarseadme suund ei tohiks olla rohkem kui 2 ja kõige parem on ühendada suund monteerimisvigade vähendamiseks.

Vältige paigutuse konflikte:

Vältige suurte komponentide asetamist väikeste komponentide järel, et vältida suurte komponentide keevitusmõjude tõttu väikeste komponentide kinnitusprobleeme.

Pistikprogrammi ja keevitusruum tuleks jätta pistikprogrammi elemendi ümber ning pistikprogrammide läbimõõt peaks olema pisut suurem kui komponendi tihvti läbimõõt.

Pöörake tähelepanu soojuse hajumise probleemidele:

Kõrge kuuma elemendid tuleks paigutada hästi ventileeritavasse asendisse ja hoida soojuse hajumise hõlbustamiseks teistest komponentidest teatud kaugusel.

Kuumuse hajumist vajavate komponentide puhul võib kaaluda soojuse hajumise mõõtmeid, näiteks jahutusvalamuid või soojust torusid.

Kaaluge testimist ja hooldust:

Paigutuses tuleks testimiseks ja hooldamiseks reserveerida piisav ruum.

Katsepunktid on seatud võtmesignaali sõlmedele ja toitesõlmedele, et hõlbustada mõõtmist testinstrumentidega.

Kolmandaks, konkreetsed paigutusoskused

Servakomponendi paigutus:

Esmatähtis servakomponentide, näiteks pistikute, lülitite, tungraua jms paigutamine, mida tavaliselt ei saa mehaaniliste korpuste tõttu liigutada.

Vältige tundlike kiirete seadmete paigutamist tahvli serva lähedale, et vähendada elektromagnetiliste häirete (EMI) mõju.

Kõrgsagedusliku komponendi paigutus:

Kõrgsageduslikud komponendid peaksid olema võimalikult lähedal, et lühendada kõrgsagedusliku signaalijoone pikkust ja vähendada signaali häireid.

Kõrgsageduslike komponentide puhul, mis vajavad varjestust, võib kaaluda selliseid meetmeid nagu varjestuskatted või maapealsed vasklehed.

Võimsus ja maanduspaigutus:

Võimsuse ja maapinna tasapinna kihtide paigutamine laua sisse ning nende sümmeetrilise ja keskse hoidmine aitab vältida laua deformeerumist.

IC -le toiteallika varustamisel kasutage iga toiteallika jaoks avalikku kanalit, et veenduda, kas kaabel on stabiilne ja laius mõõdukas.

Vältige paigutuste kattumist ja ületamist:

Lühikeste vooluahelate ja signaalide häirete vältimiseks tuleks vältida komponentide vahelist kattumist ja ristjuhtmeid.

Vältimamatu ristjuhtme jaoks tuleks vastu võtta vertikaalne ristumisvahend ja häirete vähendamiseks tuleks suurendada liinide vahekaugust.

Mõelge PCB väändumisele ja deformatsioonile:

Ebaühtlane PCB võib põhjustada ebatäpse positsioneerimise, mõjutades komponentide sisestamist ja automaatset pistikprogrammi installimist.

Seetõttu peaks paigutuses püüdma vältida PCB ühele küljele liiga palju raskeid komponente, et vähendada PCB väändumist ja deformatsiooni.

Seadistage lisaservad ja positsioneerimisaugud:

Automaatikaseadmete edastamise ja positsioneerimise hõlbustamiseks on vaja PCB ülemisel ja alumisel küljelt 3-5 mm üla- ja alumistel külgedel.

Paigalduse positsioneerimisava kujundatakse tavaliselt tahvlil, positsioneerimisauk peaks olema mittepoorses olekus (mitte metalliseerimata, mitte juhtiv) ning ava ja positsioon määratakse vastavalt PCB paigaldamise väliskeskkonnale.

Neljandaks, kontrollige ja optimeerige paigutust

Kujundusreeglite kontrollimise (DRC) tööriista kasutamine:

Pärast paigutuse lõpuleviimist kontrollitakse PCB paigutust põhjalikult Kongo Demokraatliku Vabariigi tööriista abil, et tagada, et paigutus vastaks kujundusreeglitele ja standarditele.

DRC tööriista tulemuste kohaselt on paigutus optimeeritud ja reguleeritud.

Tehke signaali terviklikkuse analüüs:

Analüüsige kiire signaaliliinide signaali terviklikkust, et tagada signaali edastamise terviklikkus ja täpsus.

Analüüsi tulemuste kohaselt reguleeritakse signaalijoone pikkust, impedantsi sobitamist ja muid parameetreid signaali peegelduse ja häirete vähendamiseks.

Suhtlus ja koostöö tootjatega:

Pärast paigutuse lõpuleviimist suhtlege ja tehke koostööd PCB tootjaga, et tagada paigutuse vastavus tootja protsessinõuetele.

Tootjate tagasiside ja ettepanekute põhjal on paigutus optimeeritud tootvuse parandamiseks.