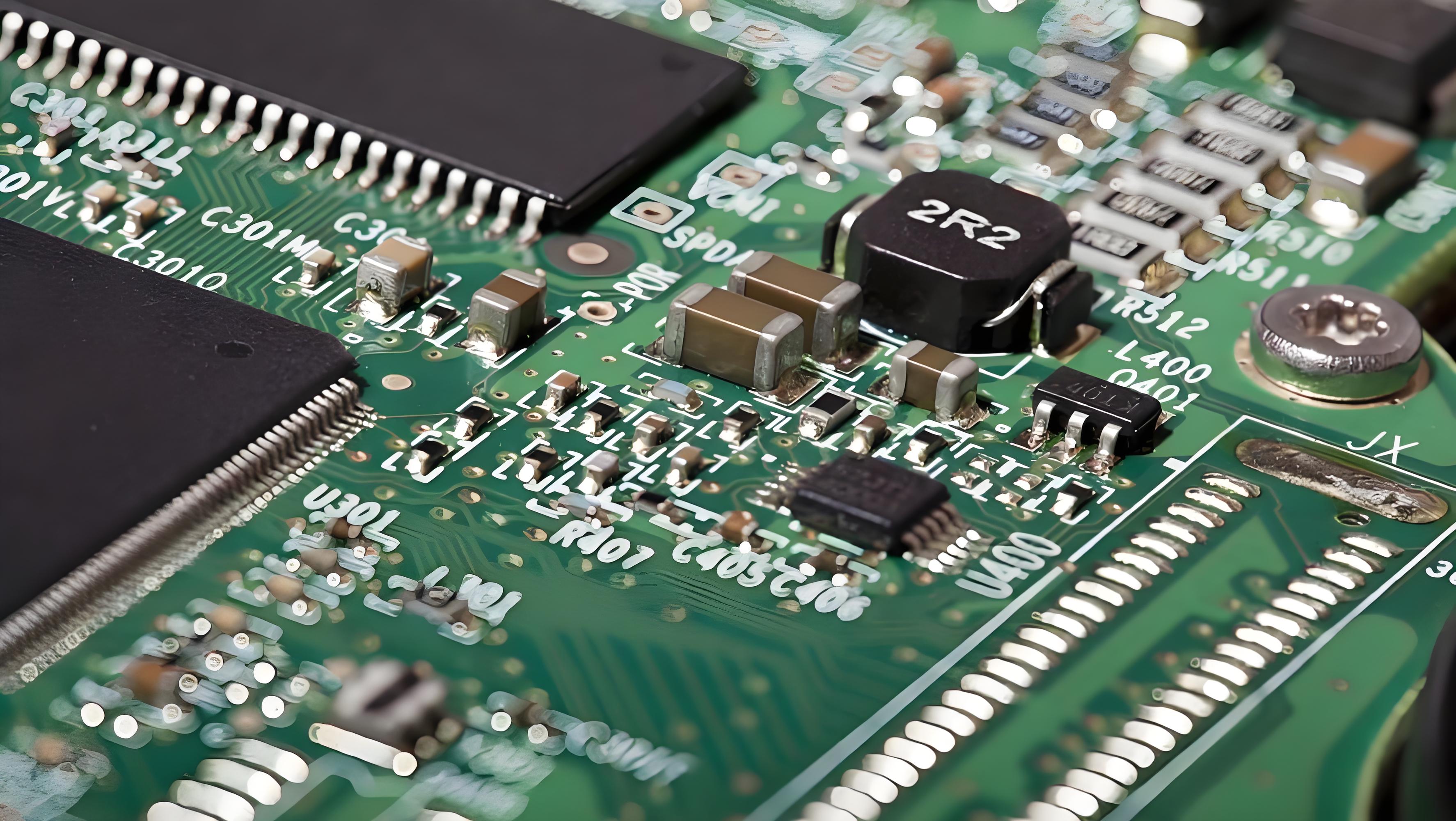

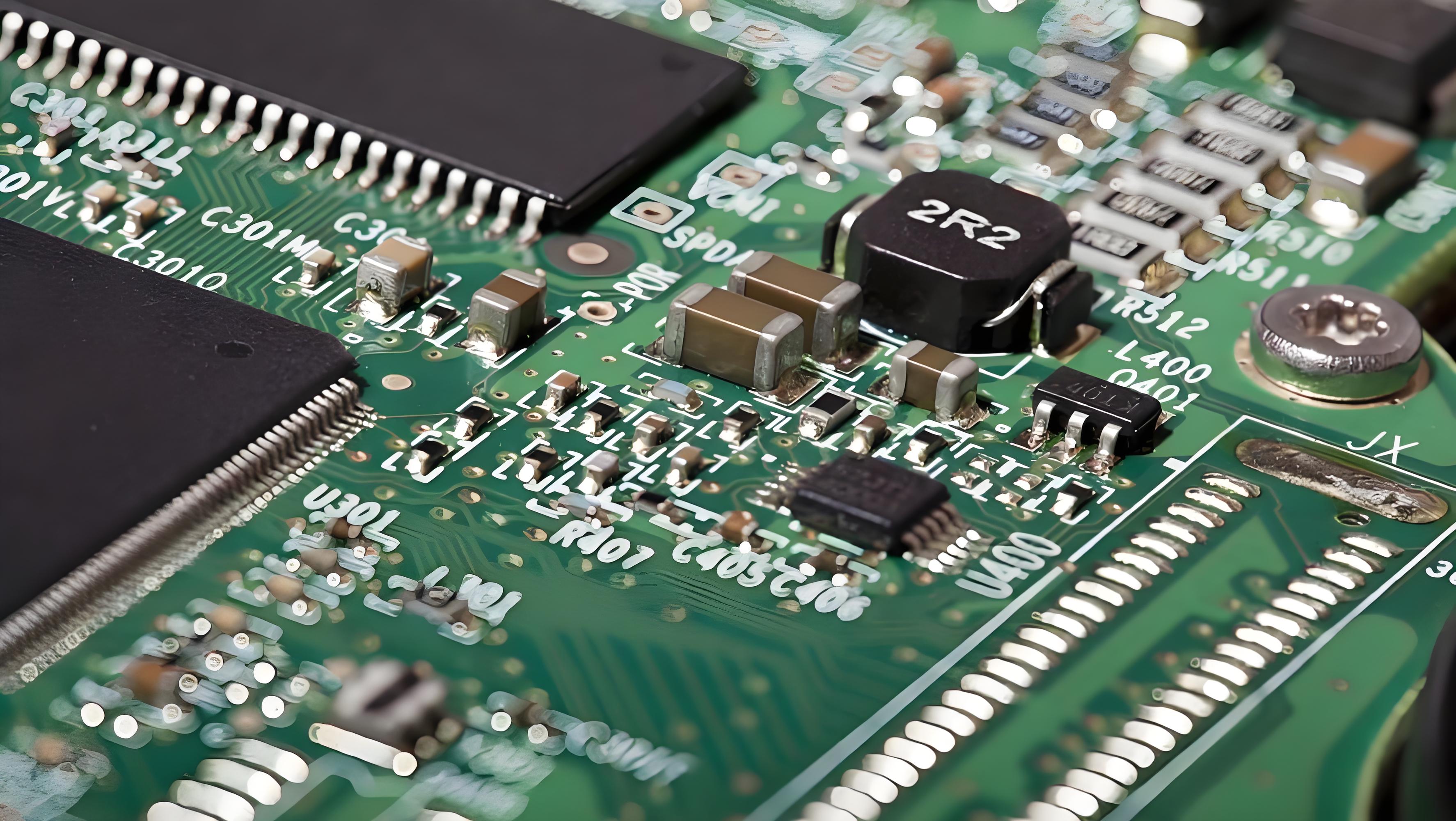

In der Layout von PCB (Druckschaltplatine) ist das ordnungsgemäße Layout der Komponenten ein wichtiger Schritt zur Verbesserung der Herstellung. Hier finden Sie einige Layoutstrategien und Empfehlungen zur Optimierung des Komponentenlayouts, um die Herstellbarkeit von PCBs zu verbessern:

Folgen Sie zunächst dem Entwurfsprinzip der Herstellbarkeit

Betrachten Sie den PCB -Herstellungsprozess:

Im Layout sollten die Prozess- und Einschränkungen des PCB -Herstellers verstanden und berücksichtigt werden, z. B. Mindestleitungsbreite, Mindestabstand, Bohrgröße usw.

Vermeiden Sie das Entwerfen von Boards, die nicht hergestellt werden können, und stellen Sie sicher, dass das Layout den Prozessanforderungen des Herstellers entspricht.

Einfach zu automatisierende Produktion:

Das Layout sollte die Automatisierung von Produktionsprozessen wie SMT, Plug-In und Schweißen erleichtern.

Reservieren Sie genügend Betriebsraum für den Roboterarm, um einen zu kleinen Abstand auf Komponenten oder ein zu überfülltes Layout zu vermeiden, was zu einer Aufkleberkopf -Kollision oder einer ungenauen Installation führt.

Zweitens optimieren Sie das Layout von Komponenten

Partition nach Funktion:

Die Komponenten verwandter Funktionen werden an einem zentralisierten Ort für einfache Verkabelung und Debuggen platziert.

Zum Beispiel ist das Leistungsmodul von einem Filterkondensator, Induktivität usw. umgeben, um eine stabile Stromversorgungseinheit zu bilden. Der Signalverarbeitungschip grenzt an die entsprechenden Verstärkungs- und Filterschaltungen, um den Signalübertragungsweg zu verkürzen.

Einheitliche Komponentenorientierung:

Die Ausrichtung ähnlicher Komponenten in derselben Richtung erleichtert ein effizientes und fehlerfreies Schweißen.

Die Richtung des polaren Geräts sollte nicht mehr als 2 betragen, und es ist am besten, die Richtung zu vereinen, um Montagefehler zu reduzieren.

Vermeiden Sie Layoutkonflikte:

Vermeiden Sie es, große Komponenten nach kleinen Komponenten zu platzieren, um zu verhindern, dass kleine Komponenten aufgrund von Schweißeffekten großer Komponenten an Montageproblemen stecken.

Ein ausreichender Plug-in-Raum und ein Schweißraum sollten um das Plug-in-Element gelassen werden, und der Durchmesser des Plug-in-Lochs sollte etwas größer sein als der Durchmesser des Komponentenstift.

Achten Sie auf Probleme mit Wärmeissipation:

Die hochhitzigen Elemente sollten in einer gut belüfteten Position platziert und in einem bestimmten Abstand von anderen Komponenten gehalten werden, um die Wärmeabteilung zu erleichtern.

Für Komponenten, die Wärmeableitungen erfordern, können Wärmeableitungen wie Kühlkörper oder Wärmerohre berücksichtigt werden.

Betrachten Sie Tests und Wartung:

Im Layout sollte ein ausreichender Platz für Tests und Wartung reserviert werden.

Die Testpunkte werden auf wichtigen Signalknoten und Leistungsknoten eingestellt, um die Messung mit Testinstrumenten zu erleichtern.

Drittens spezifische Layoutfähigkeiten

Kantenkomponentenlayout:

Priorisieren Sie die Platzierung von Kantenkomponenten wie Anschlüssen, Schalter, Buchsen usw., die normalerweise aufgrund mechanischer Gehäuse nicht bewegt werden können.

Vermeiden Sie es, empfindliche Hochgeschwindigkeitsgeräte in der Nähe der Kante der Platine zu platzieren, um die Auswirkungen der elektromagnetischen Interferenz (EMI) zu verringern.

Hochfrequenzkomponentenlayout:

Hochfrequenzkomponenten sollten so nah wie möglich sein, um die Länge der Hochfrequenzsignallinie zu verkürzen und die Signalinterferenz zu verringern.

Für hochfrequente Komponenten, die Abschirmung benötigen, können Maßnahmen wie Abschirmbezüge oder gemahlene Kupferblätter in Betracht gezogen werden.

Kraft- und Erdungslayout:

Durch das Platzieren der Strom- und Erdungsebene im Brett und die symmetrische und zentrale Haltung des Bretts hilft das Verhalten der Platine.

Verwenden Sie bei der Versorgung des IC den öffentlichen Kanal für jede Stromversorgung, um sicherzustellen, dass das Kabel stabil ist und die Breite mäßig ist.

Vermeiden Sie überlappende und überquerende Layouts:

Überlappung und Verdrahtung zwischen Komponenten sollten vermieden werden, um Kurzschaltungen und Signalstörungen zu verhindern.

Für unvermeidliche Kreuzverdrahtung sollte ein vertikaler Crossover eingesetzt werden und der Linienabstand sollte erhöht werden, um die Störung zu verringern.

Betrachten Sie die Verzerrung und Verformung der PCB:

Unebene PCB kann zu einer ungenauen Positionierung führen, die die Einführung der Komponenten und die automatische Plug-in-Installation beeinflusst.

Daher sollte im Layout versuchen, zu vermeiden, dass zu viele schwere Komponenten auf einer Seite der PCB platziert werden, um die Verrücktheit und Verformung der Leiterplatte zu verringern.

Richten Sie Hilfskanten und Positionierungslöcher ein:

An der oberen und unteren Seite der Leiterplatte sind 3-5 mm obere Klemmungskanten erforderlich, um das Getriebe und die Positionierung der Automatisierungsgeräte zu erleichtern.

Das Installationspositionierungsloch ist normalerweise auf der Platine vorgezogen, das Positionierungsloch sollte sich in einem nicht-porösen Zustand befinden (nicht metallisiert, nicht leitend), und die Apertur und Position werden gemäß der externen Umgebung der PCB-Installation bestimmt.

Viertens überprüfen und optimieren Sie das Layout

Verwenden des DRC -Tools (Design Ruls Checking):

Nach Abschluss des Layouts wird das PCB -Layout mit dem DRC -Tool gründlich überprüft, um sicherzustellen, dass das Layout den Entwurfsregeln und -standards entspricht.

Nach den Ergebnissen des DRC -Tools wird das Layout optimiert und angepasst.

Signalintegritätsanalyse durchführen:

Analysieren Sie die Signalintegrität von Hochgeschwindigkeitssignallinien, um die Integrität und Genauigkeit der Signalübertragung zu gewährleisten.

Gemäß den Analyseergebnissen werden die Länge der Signallinie, die Impedanzübereinstimmung und andere Parameter eingestellt, um die Signalreflexion und -interferenz zu verringern.

Kommunikation und Zusammenarbeit mit Herstellern:

Nach Abschluss des Layouts kommunizieren und arbeiten Sie mit dem PCB -Hersteller zusammen, um sicherzustellen, dass das Layout den Prozessanforderungen des Herstellers entspricht.

Basierend auf Feedback und Vorschlägen von Herstellern ist das Layout optimiert, um die Herstellung zu verbessern.