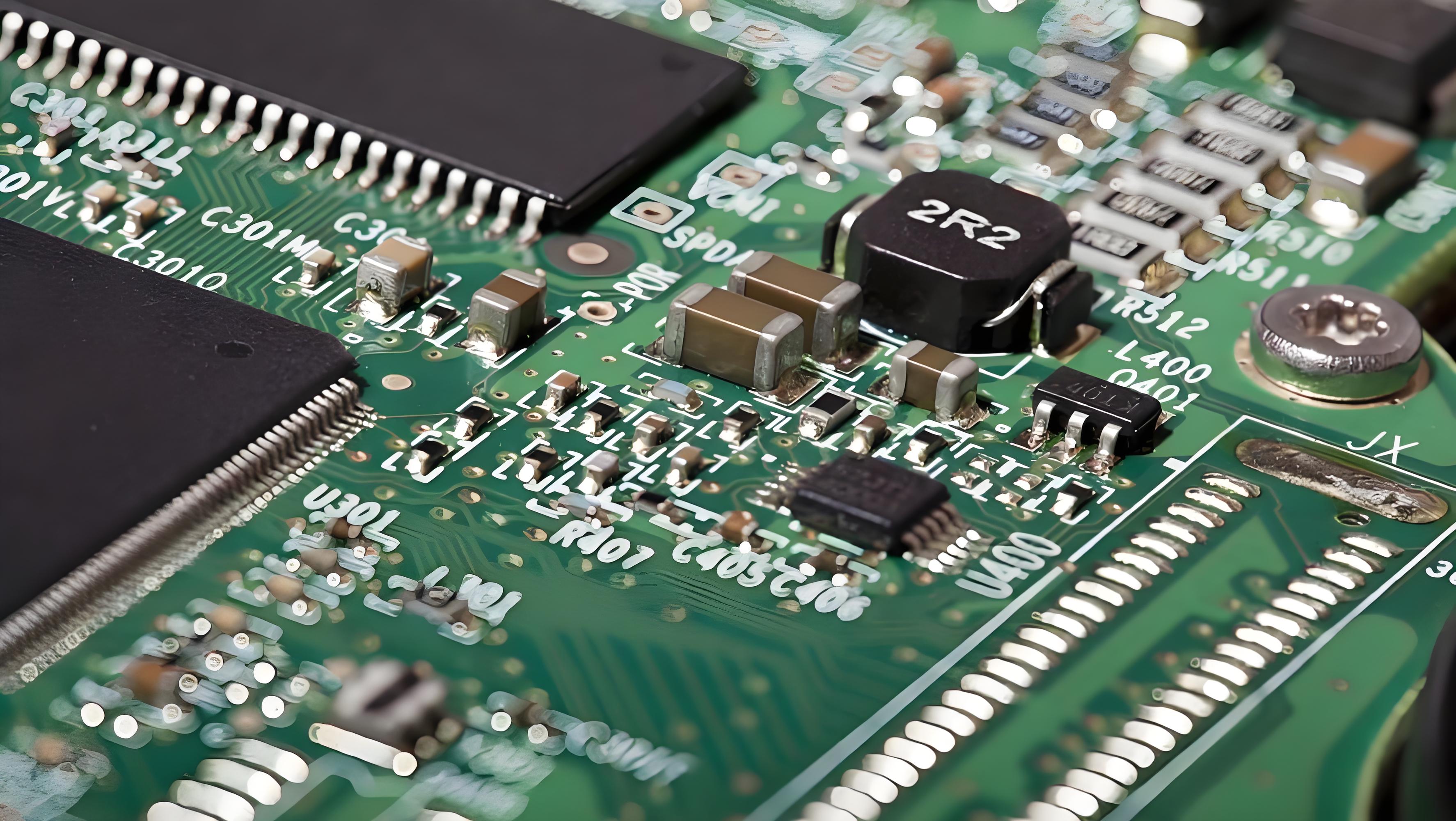

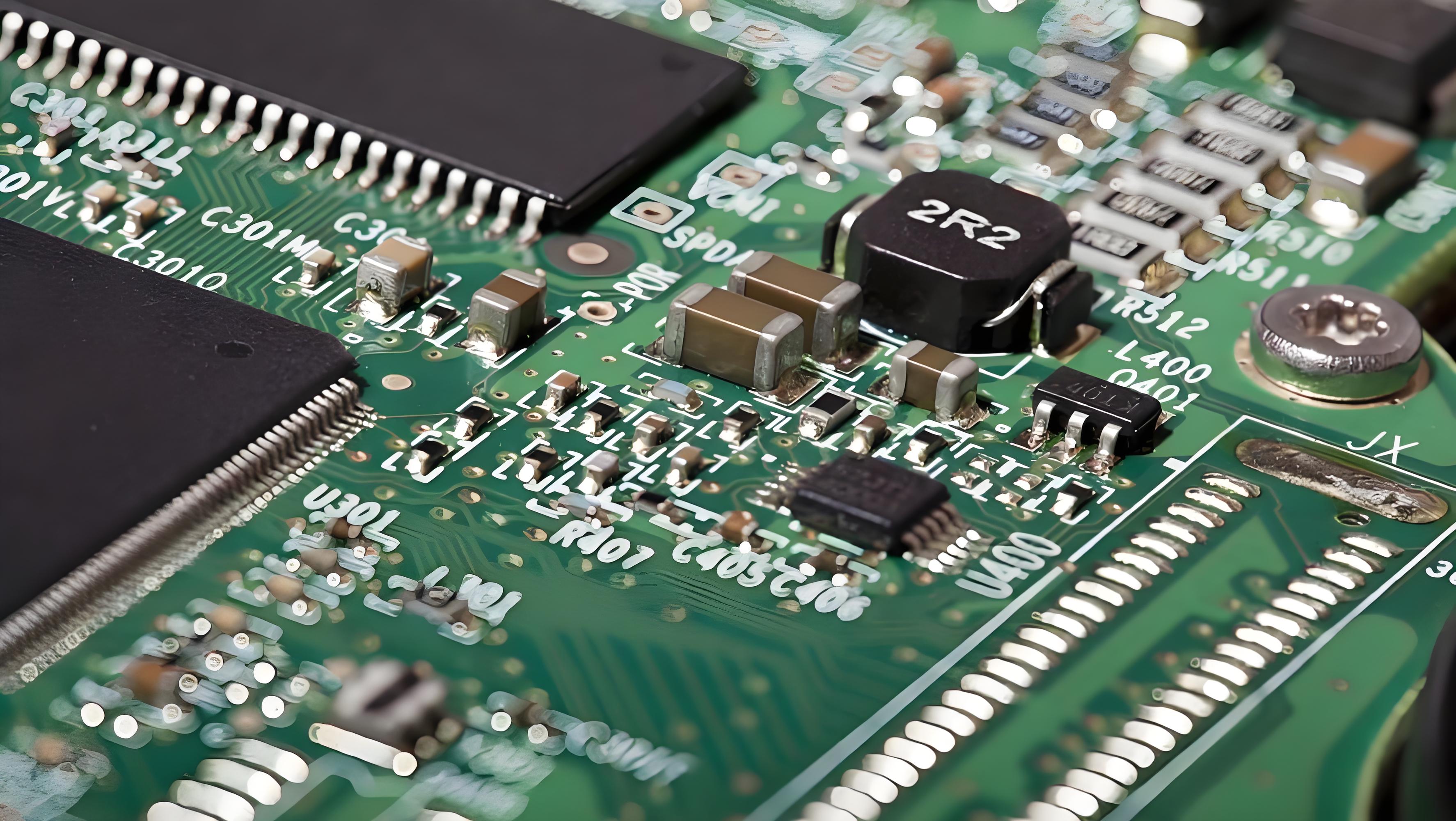

În aspectul PCB (placa de circuit imprimat), aspectul corespunzător al componentelor este un pas cheie pentru îmbunătățirea producției. Iată câteva strategii de aspect și recomandări pentru optimizarea aspectului componentelor pentru îmbunătățirea producției PCB -urilor:

În primul rând, urmați principiul proiectării producției

Luați în considerare procesul de fabricație PCB:

În aspect, ar trebui să fie înțelese și luate în considerare capacitățile și limitările producătorului de PCB, cum ar fi lățimea minimă a liniei, distanțarea minimă, dimensiunea forajului etc.

Evitați proiectarea plăcilor care nu pot fi fabricate și asigurați -vă că aspectul respectă cerințele procesului producătorului.

Producția ușor de automatizat:

Aspectul ar trebui să faciliteze automatizarea proceselor de producție, cum ar fi SMT, plug-in și sudare.

Rezervați suficient spațiu de funcționare pentru brațul robotului pentru a evita distanțarea prea mică a componentelor sau aspectul prea aglomerat, ceea ce duce la coliziunea capului de autocolant sau la instalarea inexactă.

În al doilea rând, optimizați aspectul componentelor

Partiție după funcție:

Componentele funcțiilor conexe sunt plasate într -o locație centralizată pentru cablare și depanare ușoară.

De exemplu, modulul de alimentare este înconjurat de un condensator de filtru, inductanță etc., pentru a forma o unitate de alimentare stabilă; Cipul de procesare a semnalului este adiacent circuitelor de amplificare și filtrare corespunzătoare pentru a scurta calea de transmisie a semnalului.

Orientarea componentelor unificate:

Orientarea componentelor similare în aceeași direcție facilitează sudarea eficientă și fără erori.

Direcția dispozitivului polar nu trebuie să fie mai mare de 2 și este mai bine să unificați direcția pentru a reduce erorile de asamblare.

Evitați conflictele de aspect:

Evitați să plasați componente mari după componente mici pentru a împiedica componentele mici să nu facă probleme de montare din cauza efectelor de sudare ale componentelor mari.

Spațiul plug-in adecvat și spațiul de sudare trebuie lăsat în jurul elementului plug-in, iar diametrul găurii plug-in trebuie să fie puțin mai mare decât diametrul știftului componentei.

Acordați atenție problemelor de disipare a căldurii:

Elementele cu căldură ridicată trebuie plasate într-o poziție bine ventilată și păstrate la o anumită distanță de alte componente pentru a facilita disiparea căldurii.

Pentru componente care necesită disipare a căldurii, pot fi luate în considerare măsuri de disipare a căldurii, cum ar fi chiuvete de căldură sau conducte de căldură.

Luați în considerare testarea și întreținerea:

În aspect, ar trebui rezervat un spațiu adecvat pentru testare și întreținere.

Punctele de testare sunt setate pe noduri de semnal cheie și noduri de putere pentru a facilita măsurarea cu instrumente de testare.

În al treilea rând, abilități specifice de aspect

Aspectul componentei de margine:

Prioritizează plasarea componentelor de margine, cum ar fi conectori, întrerupătoare, mufe etc., care de obicei nu pot fi mutate din cauza carcaselor mecanice.

Evitați să plasați dispozitive sensibile de mare viteză aproape de marginea plăcii pentru a reduce impactul interferenței electromagnetice (EMI).

Dispunerea componentelor de înaltă frecvență:

Componentele de înaltă frecvență ar trebui să fie cât mai aproape posibil pentru a scurta lungimea liniei de semnal de înaltă frecvență și pentru a reduce interferența semnalului.

Pentru componente de înaltă frecvență care au nevoie de ecranare, pot fi luate în considerare măsuri precum ecranarea capacelor sau foile de cupru la sol.

Aspect de putere și împământare:

Plasarea straturilor de putere și a planului de sol în interiorul plăcii și menținerea lor simetrică și centrată ajută la prevenirea deformărilor de bord.

Când furnizați energie IC, utilizați canalul public pentru fiecare sursă de alimentare pentru a vă asigura că cablul este stabil și lățimea este moderată.

Evitați machete de suprapunere și trecere:

Suprapunerea și cablarea încrucișată între componente trebuie evitate pentru a preveni scurtcircuite și interferența semnalului.

Pentru cablarea încrucișată inevitabilă, trebuie adoptată o încrucișare verticală, iar distanța de linie ar trebui crescută pentru a reduce interferențele.

Luați în considerare deformarea și deformarea PCB:

PCB neuniform poate duce la o poziționare inexactă, afectând introducerea componentelor și instalarea automată a plug-in-ului.

Prin urmare, în aspect ar trebui să încerce să evite plasarea prea multor componente grele pe o parte a PCB pentru a reduce deformarea și deformarea PCB.

Configurați margini auxiliare și găuri de poziționare:

Sunt necesare margini de prindere de 3-5 mm pe laturile superioare și inferioare ale PCB pentru a facilita transmisia și poziționarea echipamentelor de automatizare.

Gaura de poziționare a instalării este de obicei proiectată pe bord, gaura de poziționare ar trebui să fie într-o stare non-poroasă (nu este metalizată, nu conductoare), iar deschiderea și poziția sunt determinate în funcție de mediul extern al instalației PCB.

În al patrulea rând, verificați și optimizați aspectul

Utilizarea instrumentului de verificare a regulilor de proiectare (DRC):

După finalizarea aspectului, aspectul PCB este verificat în detaliu folosind instrumentul DRC pentru a se asigura că aspectul respectă regulile și standardele de proiectare.

Conform rezultatelor instrumentului DRC, aspectul este optimizat și ajustat.

Efectuați analiza integrității semnalului:

Analizați integritatea semnalului liniilor de semnal de mare viteză pentru a asigura integritatea și acuratețea transmisiei semnalului.

Conform rezultatelor analizei, lungimea liniei de semnal, potrivirea impedanței și alți parametri sunt ajustați pentru a reduce reflectarea semnalului și interferența.

Comunicare și colaborare cu producătorii:

După finalizarea aspectului, comunicați și colaborați cu producătorul de PCB pentru a se asigura că aspectul respectă cerințele procesului producătorului.

Pe baza feedback -ului și a sugestiilor producătorilor, aspectul este optimizat pentru a îmbunătăți producția.