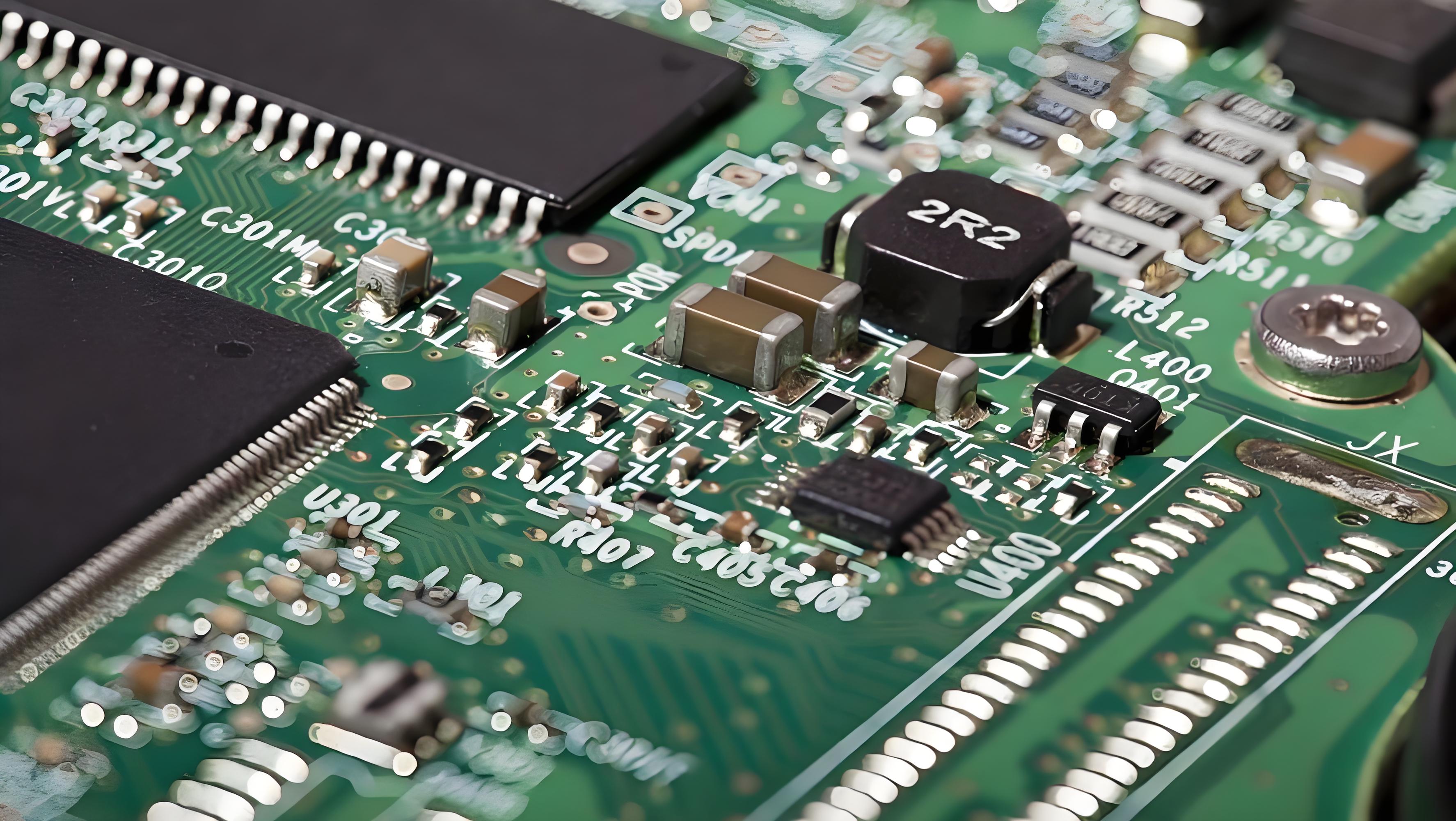

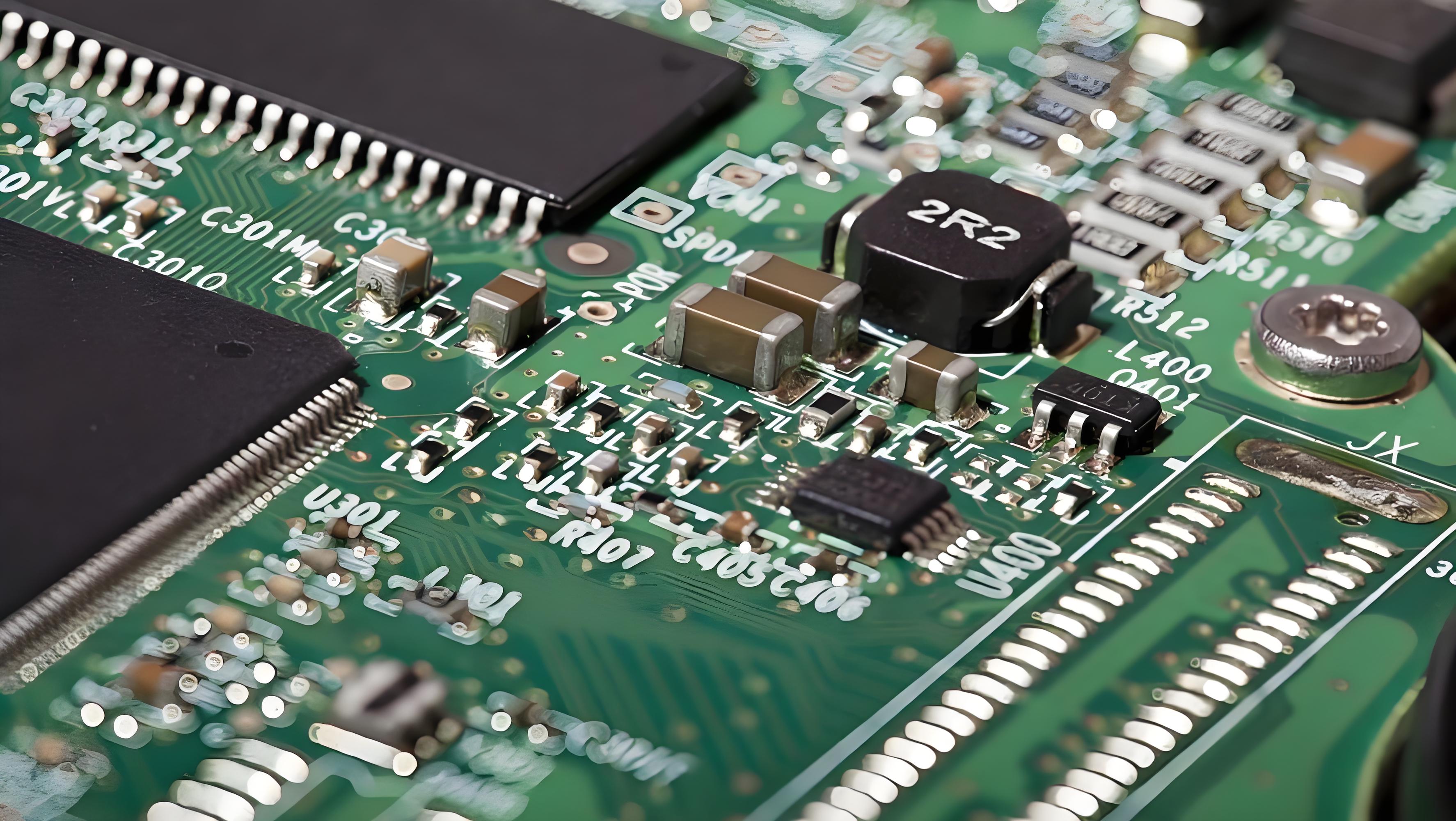

Nel layout PCB (circuito stampato), il layout corretto dei componenti è un passaggio chiave per migliorare la produzione. Ecco alcune strategie di layout e raccomandazioni per ottimizzare il layout dei componenti per migliorare la produzione dei PCB:

Innanzitutto, seguire il principio di progettazione della produzione

Prendi in considerazione il processo di produzione di PCB:

Nel layout, le capacità e le limitazioni del processo del produttore del PCB dovrebbero essere comprese e considerate, come larghezza minima della linea, spaziatura minima, dimensioni di perforazione, ecc.

Evitare la progettazione di schede che non possono essere fabbricate e assicurarsi che il layout soddisfi i requisiti di processo del produttore.

Facile da automatizzare la produzione:

Il layout dovrebbe facilitare l'automazione dei processi di produzione come SMT, plug-in e saldatura.

Prenota abbastanza spazio operativo per il braccio del robot per evitare una spaziatura di componenti troppo piccoli o un layout troppo affollato, con conseguente collisione della testa adesiva o installazione imprecisa.

In secondo luogo, ottimizza il layout dei componenti

Partizione per funzione:

I componenti delle funzioni correlate sono collocati in una posizione centralizzata per facili cablaggi e debug.

Ad esempio, il modulo di alimentazione è circondato da un condensatore del filtro, induttanza, ecc., Per formare un'unità di alimentazione stabile; Il chip di elaborazione del segnale è adiacente ai corrispondenti circuiti di amplificazione e filtraggio per abbreviare il percorso di trasmissione del segnale.

Orientamento del componente unificato:

L'orientamento di componenti simili nella stessa direzione facilita la saldatura efficiente e priva di errori.

La direzione del dispositivo polare non dovrebbe essere superiore a 2 ed è meglio unificare la direzione per ridurre gli errori di assemblaggio.

Evita i conflitti di layout:

Evita di posizionare componenti di grandi dimensioni dopo piccoli componenti per impedire ai piccoli componenti di montare problemi a causa degli effetti di saldatura di grandi componenti.

Spazio di plug-in adeguato e spazio di saldatura devono essere lasciati attorno all'elemento plug-in e il diametro del foro plug-in dovrebbe essere leggermente più grande del diametro del perno del componente.

Presta attenzione ai problemi di dissipazione del calore:

Gli elementi ad alto calore dovrebbero essere collocati in una posizione ben ventilata e mantenuti a una certa distanza dagli altri componenti per facilitare la dissipazione del calore.

Per i componenti che richiedono dissipazione del calore, è possibile considerare misure di dissipazione del calore come dissipatori di calore o tubi di calore.

Prendi in considerazione il test e la manutenzione:

Nel layout, uno spazio adeguato dovrebbe essere riservato per i test e la manutenzione.

I punti di prova sono impostati sui nodi del segnale chiave e sui nodi di alimentazione per facilitare la misurazione con gli strumenti di prova.

Terzo, abilità di layout specifiche

Layout del componente del bordo:

Dai la priorità al posizionamento di componenti del bordo come connettori, interruttori, jack, ecc., Che di solito non possono essere spostati a causa di alloggiamenti meccanici.

Evita di posizionare dispositivi sensibili ad alta velocità vicini al bordo della scheda per ridurre l'impatto dell'interferenza elettromagnetica (EMI).

Layout del componente ad alta frequenza:

I componenti ad alta frequenza dovrebbero essere il più vicini possibile per abbreviare la lunghezza della linea del segnale ad alta frequenza e ridurre l'interferenza del segnale.

Per i componenti ad alta frequenza che necessitano di schermatura, è possibile prendere in considerazione misure come le coperture di schermatura o i fogli di rame macinati.

Layout di potenza e messa a terra:

Posizionare gli strati di potenza e piano di terra all'interno della tavola e mantenerli simmetrici e centrati aiuta a impedire la deformazione della scheda.

Quando si fornisce energia all'IC, utilizzare il canale pubblico per ciascun alimentatore per garantire che il cavo sia stabile e che la larghezza sia moderata.

Evita i layout di sovrapposizione e attraversamento:

La sovrapposizione e il cablaggio tra i componenti dovrebbero essere evitati per prevenire cortocircuiti e interferenze del segnale.

Per inevitabili cablaggi incrociati, dovrebbe essere adottato un crossover verticale e la spaziatura della linea dovrebbe essere aumentata per ridurre le interferenze.

Considera la deformazione e la deformazione del PCB:

Il PCB irregolare può portare a un posizionamento impreciso, influisce sull'inserimento dei componenti e sull'installazione del plug-in automatico.

Pertanto, nel layout dovrebbe cercare di evitare di posizionare troppi componenti pesanti su un lato del PCB per ridurre la deformazione e la deformazione del PCB.

Imposta bordi ausiliari e fori di posizionamento:

Sono necessari 3-5 mm bordi di serraggio superiore sui lati superiori e inferiori del PCB per facilitare la trasmissione e il posizionamento delle apparecchiature di automazione.

Il foro di posizionamento dell'installazione è generalmente pre-progettato sulla scheda, il foro di posizionamento dovrebbe essere in uno stato non poroso (non metallizzato, non conduttivo) e l'apertura e la posizione sono determinati in base all'ambiente esterno dell'installazione del PCB.

In quarto luogo, controlla e ottimizza il layout

Utilizzo dello strumento DRC (Design Rule Checking):

Al termine del layout, il layout PCB viene controllato accuratamente utilizzando lo strumento DRC per garantire che il layout sia conforme alle regole e agli standard di progettazione.

Secondo i risultati dello strumento DRC, il layout è ottimizzato e regolato.

Eseguire l'analisi dell'integrità del segnale:

Analizzare l'integrità del segnale delle linee di segnale ad alta velocità per garantire l'integrità e l'accuratezza della trasmissione del segnale.

Secondo i risultati dell'analisi, la lunghezza della linea del segnale, la corrispondenza dell'impedenza e altri parametri vengono regolati per ridurre la riflessione e l'interferenza del segnale.

Comunicazione e collaborazione con i produttori:

Dopo il completamento del layout, comunicare e collaborare con il produttore di PCB per garantire che il layout soddisfi i requisiti di processo del produttore.

Sulla base di feedback e suggerimenti dei produttori, il layout è ottimizzato per migliorare la produzione.