Proses pemrosesan plug-in dalam perakitan PCB (cetak sirkuit) adalah bagian penting dari proses pembuatan elektronik, yang terutama berurusan dengan komponen ukuran besar yang tidak dapat secara otomatis dipasang oleh mesin karena ukuran, bobot atau toleransi suhu. Proses pemrosesan plug-in kira-kira sebagai berikut:

Pertama, persiapan

Persiapan materi

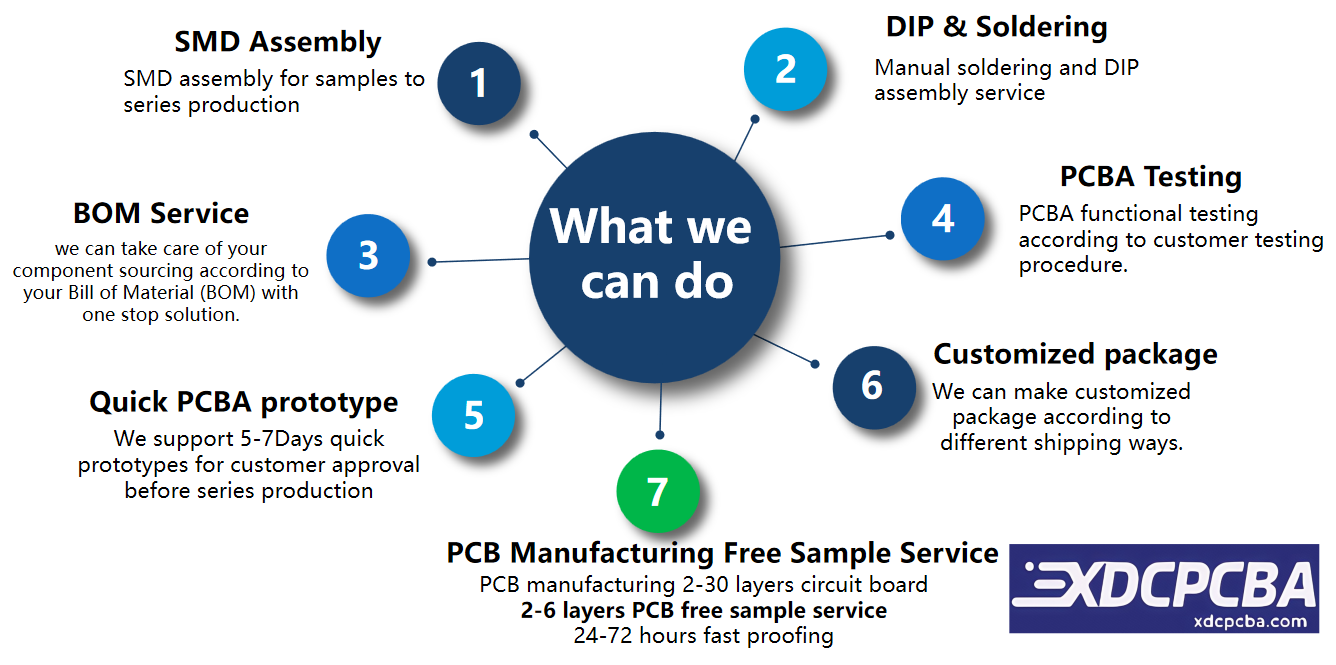

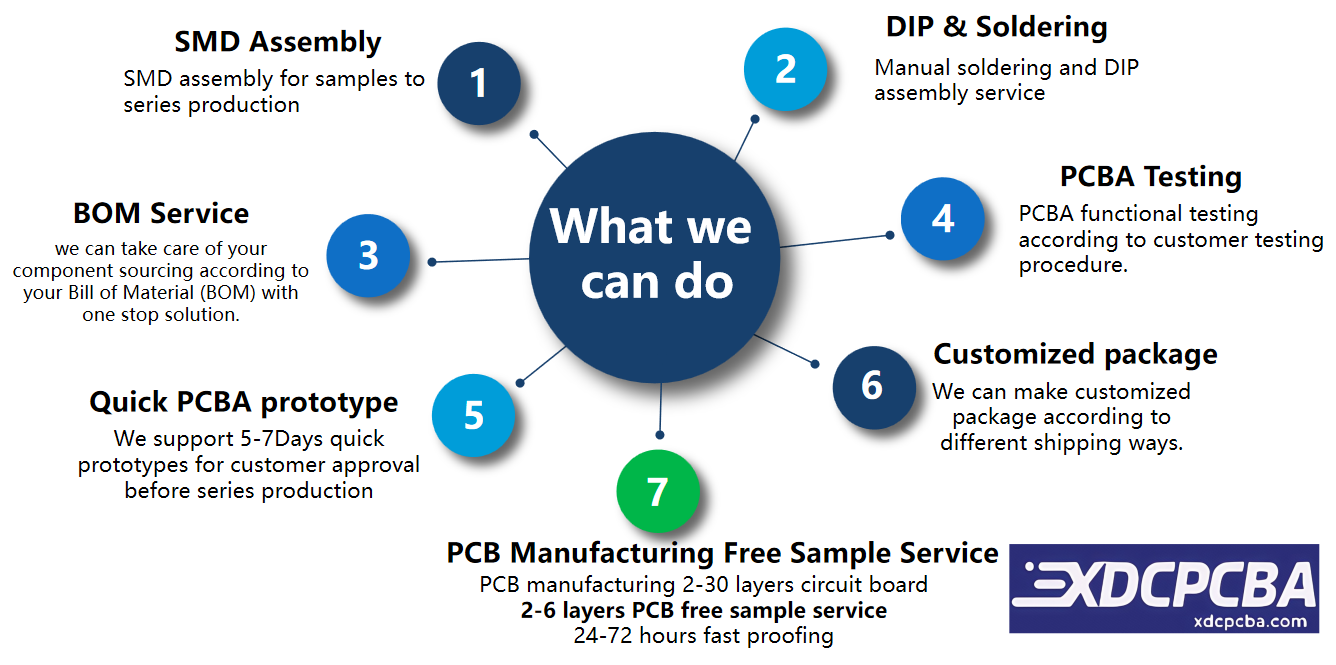

Periksa BOM (Bill of Material): Pastikan bahwa model, spesifikasi, dan jumlah semua komponen elektronik konsisten dengan persyaratan desain.

Komponen Preprocessing: Pemrosesan pin komponen yang membutuhkan plug-in, sesuaikan jarak pin dan sudut, dan membuatnya cocok dengan posisi lubang papan PCB. Untuk beberapa komponen khusus, mungkin perlu untuk memotong panjang pin untuk penyisipan berikutnya.

Inspeksi Dewan PCB: Periksa apakah kualitas dan spesifikasi dewan PCB memenuhi persyaratan, termasuk apakah permukaan papan datar dan apakah posisi lubang akurat.

Persiapan alat

Sisipkan Alat: Masukkan alat, seperti pin, jig, atau alat, untuk penyisipan komponen tambahan yang akurat.

Alat pengelasan: Siapkan alat dan bahan pengelasan seperti meja pengelasan, solder, kawat solder dan fluks.

Perangkat Uji: Perangkat uji, seperti multimeter dan kacamata pembesar, siap untuk pemeriksaan kualitas berikutnya.

Kedua, proses pemrosesan plug-in

plug-in

Plug-in manual: Untuk komponen kecil, kompleks atau ukuran besar, plug-in manual biasanya digunakan. Menurut dokumen desain PCB, operator secara akurat memasukkan komponen ke dalam lubang yang ditentukan pada papan sirkuit.

Plug-in Otomatis: Untuk produksi massal, Anda dapat menggunakan mesin plug-in otomatis untuk operasi plug-in. Pemasukan otomatis dapat dengan cepat dan akurat memasukkan komponen standar seperti resistor dan kapasitor.

Catatan plug-in:

Pastikan permukaan komponen bersih dan bebas dari kontaminan seperti noda dan cat minyak, agar tidak mempengaruhi kualitas pengelasan.

Komponen dan papan PCB harus datar untuk menghindari pengelasan yang tidak rata.

Jika komponen memiliki tanda indikasi arah, plug-in harus dilakukan sesuai dengan arah yang ditunjukkan.

Masukkan gaya sedang untuk menghindari kerusakan pada komponen atau papan PCB.

Pengelasan lambang

Persiapan sebelum pengelasan: Sebelum solder gelombang, periksa dengan cermat apakah ada kelebihan fluks atau kotoran lain pada papan PCB, dan hapus sepenuhnya.

Proses Solder Gelombang:

Masukkan papan PCB ke sabuk konveyor dari tungku solder gelombang.

Setelah penyemprotan fluks, fluks digunakan untuk menghilangkan oksida pada permukaan pengelasan dan meningkatkan kualitas pengelasan.

Masukkan zona pemanasan awal untuk membuat permukaan solder dan pengelasan mencapai suhu yang sesuai.

Melalui tangki solder lambang, lambang solder cair secara elektrik menghubungkan pin komponen kartrid ke bantalan di papan PCB.

Akhirnya, sambungan solder dipadatkan melalui zona pendingin.

Pengaturan parameter pengelasan: Menurut jenis komponen dan bahan papan sirkuit, sesuaikan suhu tungku pengelasan gelombang, kecepatan konveyor, tinggi puncak gelombang dan parameter lainnya untuk memastikan kualitas pengelasan.

Pin geser

Operasi PIN: Karena pin komponen DIP (paket in-line ganda) meluas melampaui permukaan PCB, perlakuan pin diperlukan untuk mencapai ukuran yang sesuai.

Tindakan pencegahan untuk memotong kaki: Hati -hati saat memotong kaki untuk menghindari kerusakan pada sambungan pengelasan. Alat atau peralatan pemotongan kaki khusus dapat digunakan untuk operasi pemotongan kaki.

Posting Pengelasan

Tujuan: Untuk memperbaiki cacat pengelasan yang mungkin terjadi dalam proses pengelasan, seperti timah kontinu, lebih sedikit timah, kekurangan timah, dll.

Operasi: Gunakan alat pengelasan manual seperti besi penyolderan listrik untuk memperbaiki pengelasan komponen yang tidak lengkap atau tidak dilas.

membersihkan

Tujuan: Untuk menghilangkan fluks residu dan kontaminan lainnya dalam proses pengelasan, dan memastikan bahwa permukaan PCB bersih.

Metode pembersihan: Pembersihan kimia, pembersihan ultrasonik dan metode lainnya dapat digunakan. Setelah dibersihkan, gunakan kain bersih atau handuk kertas untuk mengeringkan permukaan PCB.

Ketiga, inspeksi dan pengujian kualitas

Inspeksi Visual

Periksa Konten: Periksa kualitas sambungan solder, posisi instalasi komponen, papan PCB untuk kerusakan, dll. Sambungan solder harus penuh, halus, bebas dari cacat seperti pengelasan virtual dan sirkuit pendek.

Alat inspeksi: Kaca pembesar, mikroskop, dan alat lainnya dapat digunakan untuk membantu inspeksi.

Pengujian fungsional

TUJUAN TEST: Untuk memverifikasi fungsi PCBA (perakitan papan sirkuit cetak).

Metode Uji: Gunakan peralatan profesional untuk pengujian fungsional papan jadi PCBA, seperti pengujian online (TIK), pengujian fungsional (FT), dll. Tes ini mencakup sifat listrik seperti konektivitas sirkuit dan nilai resistansi, serta pengujian fungsional dalam lingkungan kerja nyata yang disimulasikan.

Keempat, kemasan dan pengiriman produk jadi

kemasan

Kemasan ESD: Bahan kemasan ESD, seperti tas ESD dan busa, harus digunakan untuk komponen elektronik sensitif elektrostatik.

Mark and Record: Tandai nama produk, spesifikasi, kuantitas, tanggal produksi, dan informasi lainnya pada paket, dan lampirkan laporan inspeksi dan sertifikat kesesuaian.

Mengirimkan barang

Inspeksi Pra-Kapal: Sebelum pengiriman, produk-produk yang dikemas diperiksa lagi untuk memastikan bahwa kuantitasnya benar dan kemasannya utuh.

Pengaturan Logistik: Pilih metode logistik yang tepat untuk memastikan bahwa produk dapat dengan aman dan tepat waktu ke tangan pelanggan.

Melalui proses pemrosesan plug-in di atas, dapat memastikan pemasangan yang akurat dan koneksi yang andal dari komponen ukuran besar pada papan PCB, memberikan jaminan yang kuat untuk operasi normal produk elektronik. Dalam operasi aktual, spesifikasi proses dan standar kualitas harus diamati secara ketat untuk memastikan bahwa setiap langkah operasi adalah untuk mencapai hasil terbaik.